激光與(yu) 普通光相比最突出的特性是單色性、方向性好,相幹性和亮度高。其中,相幹性是指光在時間、空間上兩(liang) 個(ge) 光波場的相關(guan) 程度。激光另外一個(ge) 特點是瞬時性,通過調Q、鎖模等脈衝(chong) 壓縮技術可以實現激光脈衝(chong) 持續時間僅(jin) 為(wei) ns(10^-9s)、ps(10^-12s)甚至fs(10^-15s)。

自上世紀60年代初第一台激光器誕生以來,伴隨著人類對激光特性、激光與(yu) 物質相互作用機理等理論研究的不斷深入,以及各種高性能、高效率激光器件的不斷湧現,在以航空航天行業(ye) 為(wei) 代表的各類軍(jun) 用和民用產(chan) 品對高質量、低成本、綠色製造技術需求的牽引下,激光加工技術研究與(yu) 應用日趨廣泛而深入,並逐漸成為(wei) 引領各行業(ye) 製造技術發展的重要驅動力之一。

激光加工技術在先進發動機各大部件中典型應用

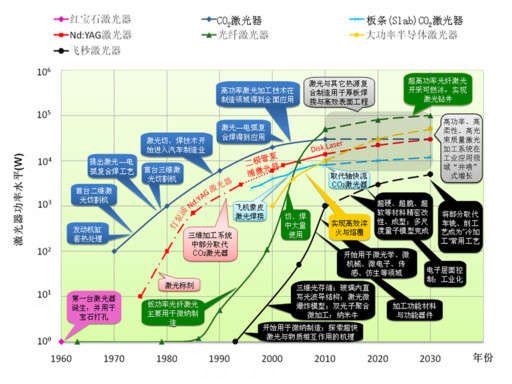

激光加工技術發展曆程圖

激光加工技術充分利用了激光好的方向性、高亮度和瞬時性,是以激光作為(wei) 加工熱源的一種特種加工技術,包括激光焊接、激光切割、激光製孔、激光表麵處理、激光增量製造及激光微納加工。由於(yu) 激光具有良好的單色性、方向性、相幹性,以及高亮度等特性,激光加工在許多方麵具有其他加工方法無法比擬的優(you) 點,如無接觸、無“切削力”加工,高硬度、高脆性、高熔點材料加工,高靈活性、高可控性加工,高精度、高質量、高效率加工等。經過近幾十年的不斷發展,激光技工技術已經形成了較為(wei) 係統完善的技術群(如圖1所示),包括焊接、切割、製孔、標記、雕刻、熔覆、表麵熱處理、合金化、清洗、衝(chong) 擊強化、增材製造及激光微納加工等。

激光加工技術是推動以航空、航天飛行器為(wei) 代表的運載工具向高性能、輕量化、長壽命、短周期、低成本等方向發展的關(guan) 鍵製造技術。尤其在航空工業(ye) ,激光加工技術極大地促進了航空製造技術的跨越發展(見圖2)。高效率激光製孔技術的成功開發及成熟應用,使在航空發動機熱端部件設計大量氣膜冷卻小孔成為(wei) 可能。據報道,每台現代高性能航空發動機的氣膜孔平均數量超過10萬(wan) 個(ge) ,據不完全統計,全世界每年有約10億(yi) 個(ge) 氣膜孔需要加工。正是發動機熱端部件氣膜孔結構設計及成功應用,最能體(ti) 現發動機性能的渦輪前工作溫度可以提高400℃以上。激光製孔極具潛力的應用是在飛機機翼、垂尾、發動機殼體(ti) 等表麵加工密集微孔,例如,美國曾在F-16XL機翼上采用激光加工千萬(wan) 數量級的50μm微孔,孔間距0.5mm,用於(yu) 吸氣,以使機翼保持為(wei) 層流而非湍流,風洞試驗表明可以減小飛行阻力15%。

發動機的大修、維護,對提高工作壽命、降低運行成本的作用是顯而易見的。激光熔覆技術已用於(yu) 發動機葉片、壓氣機機匣、軸類零件、封嚴(yan) 結構以及最能代表當今發動機結構設計先進性的整體(ti) 葉盤的熔覆修複,與(yu) 弧焊方式相比,效率提高至少4倍以上,而且產(chan) 生更小的熱影響,性能明顯提高。

歐洲《航空航天製造》雜誌一篇題為(wei) “激光加工將引起複合材料的又一次革命”的文章中為(wei) 激光切割應用於(yu) 飛機、發動機複合材料構件展示了美好的前景。碳纖維複合材料由於(yu) 高熱傳(chuan) 導率等特點,機械銑削和鑽孔會(hui) 造成熱損傷(shang) 、碎屑、分層和刀具磨損。試驗研究結果表明,激光切割由於(yu) 非接觸加工的特點,采用單模光纖激光高速切割僅(jin) 產(chan) 生非常小熱損傷(shang) ,可以得到高質量的切口邊緣,很好地解決(jue) 了機械切削帶來的問題。

我國激光加工技術在航空工業(ye) 研發、應用起步並不晚。中航工業(ye) 製造所早在1968年就開始跟蹤並研發激光打孔技術,經過近20年的工藝及設備開發,終於(yu) 在上世紀80年代成功將其用於(yu) 正在研製的發動機I級工作葉片氣膜冷卻孔加工,葉片的降溫效果在200℃以上,發動機的渦輪前溫度達到了設計指標,為(wei) 該型發動機研製作出了巨大貢獻。上世紀90年代,利用激光技術的最新成果,製造所研製成功了六軸數控毫秒脈衝(chong) YAG激光加工小孔專(zhuan) 用設備並開發的高壓吹氧YAG激光旋切加工工藝,使加工小孔效率提高了數十倍,小孔質量顯著提高。在製造所激光加工小孔技術研究及應用的牽引、推動下,激光加工小孔技術在航空工業(ye) 已得到廣泛應用,製造所開發的多軸數控激光製孔設備也已經成功推廣應用於(yu) 航空發動機製造廠。

進入21世紀,以中航工業(ye) 製造所為(wei) 代表的科研單位,通過研發、攻關(guan) ,激光焊接、衝(chong) 擊強化、增材製造(3D打印)、熔覆修複等技術都已在航空製造中得到應用。例如,製造所緊跟國外激光焊接技術的前沿動態,突破了活性劑激光焊接、激光/MIG/等離子複合焊接、雙光束激光填絲(si) 焊接等關(guan) 鍵技術,在自主開發、集成激光焊接設備基礎上,在我國率先實現激光焊接在新型航空發動機、飛機關(guan) 鍵結構製造中的工程應用;激光衝(chong) 擊強化技術雖然起步較晚,始於(yu) 上世紀90年代末,但是經過製造所研發團隊的不懈努力,成功研發出具有自主知識的激光衝(chong) 擊強化專(zhuan) 用激光器、裝備及工藝,使該技術成功用於(yu) 高性能航空發動機的研製。

製造世界一流航空飛行器及動力裝置是中國航空人的“中國夢”。實現這個(ge) 夢想,航空製造技術的創新跨越發展是關(guan) 鍵,而激光加工技術就是航空製造跨越發展的重要驅動力。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們