激光衝(chong) 擊處理(Laser Shock Processing,LSP)技術是利用強脈衝(chong) 激光產(chan) 生衝(chong) 擊波來對材料進行強化處理的,在材料表層產(chan) 生深達1mm及以上的殘餘(yu) 壓應力層。1997年,美國首次將此項技術成功應用於(yu) 航空發動機單體(ti) 葉片,大幅度提升了葉片的抗異物破壞能力和高周疲勞性能。至今,該項技術的基礎應用領域不斷擴展,已經成為(wei) 最熱門的表麵強化處理技術之一。本文主要介紹激光衝(chong) 擊處理技術在航空航天、核工業(ye) 等方麵的最新應用實例,如應用於(yu) 發動機整體(ti) 葉盤強化、機翼壁板成形、機身小孔強化等,另外還應用於(yu) 焊接接頭抗疲勞和核電設備延壽等方麵。

最新應用情況

1 激光衝(chong) 擊處理整體(ti) 葉盤

整體(ti) 葉盤結構是提高發動機性能、簡化結構、減重、提高可靠性的重要措施。經激光衝(chong) 擊強化的葉片的抗異物破壞能力和疲勞性能大幅度提升,甚至已強化葉片邊緣缺口小於(yu) 3 mm時,其使用壽命仍與(yu) 完好的未強化葉片相當。由於(yu) 單體(ti) 葉片性能的提升,減少了因單個(ge) 葉片損壞而報廢整個(ge) 葉盤的幾率。在役未強化的整體(ti) 葉盤葉片出現微小裂紋後,可對其進行激光衝(chong) 擊處理再製造,疲勞強度仍滿足設計要求。與(yu) 單體(ti) 葉片相比,整體(ti) 葉盤的激光衝(chong) 擊處理需要考慮葉片之間的幹涉和可達性問題,並需要開發快速塗層技術和在線質量監測技術[1]。自2003年起,美國空軍(jun) 已經將激光衝(chong) 擊處理技術應用於(yu) 航空發動機的整體(ti) 葉盤(見圖1),到2009年,F22戰鬥機上75%的整體(ti) 葉盤都經過了激光衝(chong) 擊處理。

激光衝(chong) 擊處理整體(ti) 葉盤

2 激光衝(chong) 擊處理焊接結構

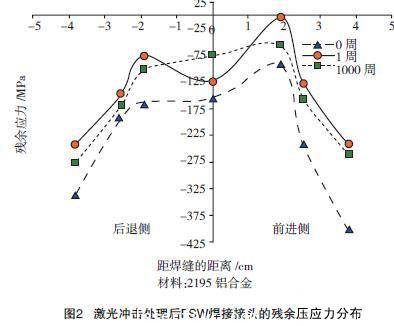

焊接接頭的力學性能和殘餘(yu) 應力可能引起脆性斷裂、疲勞斷裂、應力腐蝕破壞以及降低結構的穩定性。美國NASA Johnson Space Center的研究結果表明,經激光衝(chong) 擊處理後,鋁合金攪拌摩擦焊的焊接接頭的屈服強度、抗拉強度顯著提高(2195鋁合金攪拌摩擦焊接接頭的屈服強度提高60%,抗拉強度提高11%,見圖2),且衝(chong) 擊區有晶粒細化現象。北京航空製造工程研究所將激光衝(chong) 擊處理應用於(yu) 激光焊和電子束焊的焊接接頭強化,顯著地改善了原有的焊接應力分布,激光衝(chong) 擊處理技術有望成為(wei) 解決(jue) 高能束焊接接頭疲勞性能分散性大的關(guan) 鍵技術。

與(yu) 噴丸強化相比,激光衝(chong) 擊處理應用焊接接頭方麵具有很大的優(you) 勢。以鋁合金為(wei) 例,噴丸的冷作硬化程度為(wei) 30%~40%,激光衝(chong) 擊處理的的冷作硬化程度為(wei) 4%~9%[2]。由Bauschinger效應可知,在循環載荷下,激光衝(chong) 擊處理產(chan) 生殘餘(yu) 壓應力更加穩定,如圖2。另外,激光衝(chong) 擊處理可產(chan) 生與(yu) 焊接接頭非常接近的表麵質量,有利於(yu) 疲勞性能。

3 激光衝(chong) 擊成形機翼壁板

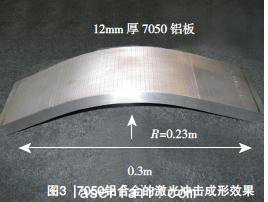

對薄壁結構進行單麵激光衝(chong) 擊處理時,薄壁結構會(hui) 向未強化麵一側(ce) 彎曲變形,兩(liang) 個(ge) 麵均為(wei) 壓應力狀態,控製衝(chong) 擊參數即可成形薄壁結構,這種技術稱為(wei) “激光衝(chong) 擊成形”。

機翼整體(ti) 壁板結構較大,型麵複雜,而且壁板內(nei) 部存在加強筋,因此機翼壁板成形已經成為(wei) 我國飛機製造的重大難題。ARJ21機翼整體(ti) 壁板采用噴丸成形,但與(yu) 噴丸成形技術相比,激光衝(chong) 擊成形的成形曲率更大(見圖3),產(chan) 生的殘餘(yu) 壓應力更深,更容易控製成形參數。

2008年,波音747-8客機的機翼壁板采用了激光衝(chong) 擊成形技術,波音公司從(cong) MIC公司購置了激光衝(chong) 擊成形設備,該設備采用雙光路傳(chuan) 輸,地下傳(chuan) 輸光路長達45m[3]。隨著激光衝(chong) 擊成形技術的發展,該技術必將得到大麵積應用。

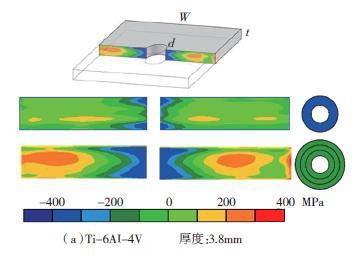

4 孔結構強化

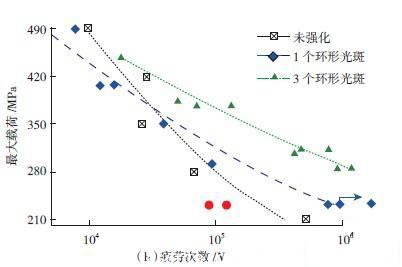

緊固孔是飛機上典型的應力集中結構,易在疲勞載荷下產(chan) 生裂紋,尤其是尺寸較小(φ6 mm以下)的孔結構或盲孔用噴丸和冷擠壓工藝的強化效果不理想或難以實現。激光衝(chong) 擊處理作為(wei) 新興(xing) 的表麵強化技術,對小尺寸孔、異形孔、盲孔等強化具有很大優(you) 勢。將激光束聚焦成環形光斑,衝(chong) 擊處理小孔周圍區域,在強化表層及次表層產(chan) 生殘餘(yu) 壓應力[3]。通過對激光光斑能量和形狀的調節以滿足不同的強化效果,如圖5所示,由內(nei) 而外的3個(ge) 環形光斑的強化方式獲得的殘餘(yu) 壓應力分布更深更廣,疲勞結果更好。另外,北京航空製造工程研究所的最新研究成果表明,對7050鋁合金而言,對其表麵先進行激光衝(chong) 擊處理,再進行鑽孔,同樣可以大幅度提高孔的疲勞性能。激光衝(chong) 擊處理對小孔結構性強化的另一個(ge) 較大優(you) 勢就是可以滿足現場強化,可達性好。

圖5 小孔周圍的殘餘(yu) 壓應力分布

5 核工業(ye) 上的應用

近年來,核電行業(ye) 發展迅速,但是核電設備的老化一直未能有效地解決(jue) 。壓力容器焊縫的應力是解決(jue) 核電設備老化問題的關(guan) 鍵,日本東(dong) 芝公司采用無吸收層激光衝(chong) 擊處理,大大提高了激光衝(chong) 擊處理後焊縫的抗腐蝕能。目前,東(dong) 芝公司所有的核電站都應用了此項技術,並開發了可水下作業(ye) 的激光器設備和光纖傳(chuan) 輸技術,能對φ9.5mm的管道內(nei) 壁進行強化[4]。此外,核廢料的儲(chu) 藏和防止泄露也非常重要。大量的核廢料必須儲(chu) 存在特製的容器中並焊接封存。美國YMP項目利用激光衝(chong) 擊處理對核廢料儲(chu) 存容器的Alloy22焊縫進行強化,強化區殘餘(yu) 壓應力層深度超過5mm,其目標是滿足核廢料儲(chu) 存容器在一萬(wan) 年內(nei) 不會(hui) 因應力腐蝕而泄露。核電是未來我國大力發展的方向,激光衝(chong) 擊處理技術必將在核工業(ye) 中大力應用。

6 其他方麵的應用

除了在軍(jun) 工和核電領域的應用,激光衝(chong) 擊處理還可以應用在民用航空、汽車工業(ye) 、石油化工、海洋船舶和醫療工業(ye) 等行業(ye) 。

在民用航空飛機發動機葉片經激光衝(chong) 擊處理後,提高了葉片的抗FOD能力和飛機續航能力。截止2008年底,波音公司和空客公司的寬弦風扇葉片強化數量超過35000片;美國的石油、天然氣輸送管道焊接區采用激光衝(chong) 擊處理技術,提高了管道的抗應力腐蝕疲勞壽命,預計將產(chan) 生數十億(yi) 美元的經濟效益;目前用於(yu) 人體(ti) 的醫療植入物,大多數為(wei) 鈦合金製造,但是鈦合金的微動疲勞性能極差,激光衝(chong) 擊處理可將鈦合金的微動疲勞壽命提高10~25倍。

最新技術發展

1 光束移動強化方式

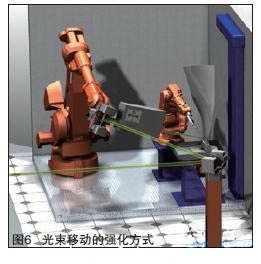

以往的激光衝(chong) 擊處理一般采用激光束固定、工件移動的強化方式,這種方式的流水約束層的實施相對方便。但是,對於(yu) 一些難以夾持的大型零件(如管道),以及一些已裝配的零件而言,移動零件的強化方式難以實施,必須采用零件固定、光束移動的方式,美國MIC公司研發的光束掃描係統可實現激光束的快速定位、轉動等(見圖6)。

2 方形光斑

美國MIC公司和LSPT公司已經開始使用方形光斑進行激光衝(chong) 擊處理,主要是由於(yu) 方向光斑存在可以避免圓形光斑在衝(chong) 擊區中心產(chan) 生的應力空洞現象的優(you) 勢。為(wei) 了保證全覆蓋衝(chong) 擊,圓形光斑搭接率必須在20%以上,而方形光斑僅(jin) 為(wei) 3%,強化效率明顯提高,而且表麵粗糙度更好。目前新型激光衝(chong) 擊處理設備更傾(qing) 向於(yu) 直接輸出方形光斑,同樣也可在圓形光束的通路上加一係列的光學鏡片組合,以實現光束整形,輸出方形光斑。

3 提高低周疲勞性能

最新研究結果表明,激光衝(chong) 擊處理同樣可以提高零件的低周疲勞性能,如應用在轉動麵、複雜型麵、溝槽等部位。激光衝(chong) 擊處理產(chan) 生的殘餘(yu) 壓應力層深、強化效果的熱穩定性好、配合其他強化技術,預計可提高低周疲勞2倍以上。

結束語

激光衝(chong) 擊處理是一項新興(xing) 的表麵強化技術,在某些場合具有不可替代的作用,潛在巨大的經濟市場。目前,隻有美國將此技術應用到實際生產(chan) 領域,並產(chan) 生了顯著的經濟效益和國防效益。國內(nei) 目前還沒有應用實例,但已具有良好研究基礎,該技術必將在國內(nei) 踏上產(chan) 業(ye) 化的征途。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們