當今渦輪發動機部件異型孔的激光加工成了最熱門的主題,無論航空發動機還是陸基渦輪機製造企業(ye) 及其供應商都對此領域表現出了極大興(xing) 趣,他們(men) 往往提出不同的異型孔的形狀,但受製於(yu) 技術、經驗或是工業(ye) 設備水平的限製,要想得到理想的孔形非常困難。

大家對加工異型孔很感興(xing) 趣的原因很簡單:異型孔能對渦輪部件提供更好的冷卻效果。良好的設計可以采用更少的孔達到更好的冷卻效果,減少孔的數量意味著縮短了加工周期、降低了成本、減少了氣體(ti) 消耗。應用到實際上,就能提高發動機的效率,降低發動機的成本。由於(yu) 速度優(you) 勢、靈活的加工方法及可加工覆蓋隔熱塗層(TCB)零件的能力,使用激光加工異型孔成為(wei) 了熱點。

型孔的使用很早就有資料記載,已在發動機的熱段組件上有效使用多年。一些發動機部件生產(chan) 商采用傳(chuan) 統的電火花技術(EDM)來加工這些孔,另一些采用激光技術,而選用其中某種加工技術的主要考慮是加工成本和靈活性。激光加工不僅(jin) 快速而且更為(wei) 靈活,如果綜合考慮所有因素,激光加工也更節省成本。

激光加工技術與(yu) EDM加工技術

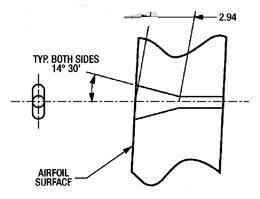

為(wei) 了比較激光及電火花型孔加工技術,我們(men) 先來了解一下用於(yu) 描述型孔的兩(liang) 個(ge) 模型:擴散段和直流段,如圖2。

“擴散段”可看作型孔的“形狀”部分,位於(yu) 型孔的出氣口處,用來噴射氣流,以在零件的表麵形成一層氣膜。如何設計擴散段的形狀不在本文所述之列。多年來設計工程師已設計了多種不同形狀的孔。衡量一個(ge) 孔是否與(yu) 其它孔不同,取決(jue) 於(yu) 孔的角度及其位置,形狀各異的孔往往由這兩(liang) 個(ge) 因素產(chan) 生。

“直流段”指的是圓柱形部分,這部分由直接穿孔或激光環切而成。對渦輪發動機零部件而言,其孔直徑一般在 0.010 英寸(0.25 毫米)至 0.035 英寸(0.89 毫米)之間。在使用LASERDYNE 激光打孔係統的客戶那裏,我們(men) 發現了一個(ge) 有趣的現象,那就是加工的型孔直流段長度並沒有完全按照標定要求,參考以下事例。

案例1: 在上世紀90年代初期,Pratt & Whitney(P&W)公司遇到了一個(ge) 冷卻孔的問題。冷卻孔采用激光加工,加工的也非常完美,但在發動機實際使用中卻碰到了氣流阻塞現象,且氣流使用效率非常低。在P&W 公司的諾斯黑文工廠,一個(ge) 由Dave Pepe領導的小組開發了一套雙重激光加工工藝,在零件表麵處,沿初始冷卻孔角度擴大了該孔的一小段直徑。盡管這種最初的“擴散段”和後來的型孔設計有很大不同,但大大降低了加工成本,僅(jin) 需在激光打孔設備上進行簡單的操作。這種工藝獲得了極大的成功,並被推廣至該公司其它幾個(ge) 加工廠,Dave Pepe 和Pratt & Whitney公司並將此工藝申請了專(zhuan) 利,時至今日,這種工藝仍然還在使用。

案例2:在上世紀80年代後期,英國的Vickers Precision 公司使用激光打孔機代替傳(chuan) 統的電火花加工設備,用來加工指定形狀的型孔擴散段和直流段。Vickers 公司找到普瑞瑪北美公司需求幫助,普瑞瑪北美公司提供了一套LASERDYNE 780 BeamDirector 係統,並配備傳(chuan) 統的“諧振腔”Nd:YAG 激光器,其靈活的加工特性、簡易的編程處理對這個(ge) 項目的成功起到了至關(guan) 重要的作用。在這套設備上,我們(men) 開發了一套完整的激光打孔工藝,縮短了加工周期,降低了加工成本。這種工藝的一個(ge) 局限是要求孔必須“通視”,這是由於(yu) 我們(men) 采用了“諧振腔”式Nd:YAG 激光器並采用穿孔加工工藝的結果。盡管孔的形狀有所限製,但這種工藝仍然是非常成功的,並一直沿用至今。

結論

型孔激光加工技術在過去已被證明是一種行之有效的方法,在將來會(hui) 有更為(wei) 廣泛的應用。激光器設計及編程技術的發展使得激光係統變得更有吸引力,但仍需我們(men) 的工程師們(men) 投入更大的精力去研究和發展激光係統。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們