激光衝(chong) 擊成形[1-3]是利用激光作用所產(chan) 生的衝(chong) 擊波壓力使材料變形的一種無模新技術。它是利用高能激光誘導的高幅衝(chong) 擊波壓力的力效應而非熱效應來實現金屬板料的塑性成形。激光衝(chong) 擊金屬板料變形時,衝(chong) 擊波壓力達數千兆帕,遠大於(yu) 材料的動態屈服強度,從(cong) 而使材料發生塑性變形,並改善金屬板料性能。

激光衝(chong) 擊成形這種高能加工新方法非常適合宇航工業(ye) 中產(chan) 品型號更迭頻繁、批量不大、零件的形狀複雜多樣、尺寸穩定性及精度要求高等特點,且金屬板材衝(chong) 擊成形後表麵形成了很深的高幅值殘餘(yu) 壓應力,可顯著提高其疲勞壽命,對有抗疲勞性能要求的鈑金件,如飛機機翼蒙皮等,可減去常規的強化工藝,同時在小曲率板材彎曲成形以及難成形材料的成形方麵也有極大的應用潛力,因此受到了越來越廣泛的關(guan) 注。現階段對金屬板料在激光衝(chong) 擊下變形的分析大多采用試驗研究和理論分析相結合的方法,開展激光衝(chong) 擊成形加工機理及工藝研究,隨著有限元、神經網絡以及計算機技術的發展,有限元模擬和神經網絡也開始被用於(yu) 激光衝(chong) 擊成形的研究中。本文從(cong) 激光衝(chong) 擊成形工藝及優(you) 化研究、激光衝(chong) 擊成形殘餘(yu) 應力分析以及激光衝(chong) 擊成形有限模擬3個(ge) 方麵總結激光衝(chong) 擊成形技術的研究現狀,指出了存在問題及其發展趨勢。

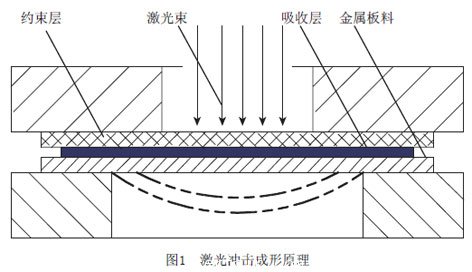

激光衝(chong) 擊成形原理

金屬板料激光衝(chong) 擊成形的基本原理如圖1所示[4],將高功率密度(10^9W/cm^2級)、短脈衝(chong) (10^-9s級)的強激光作用於(yu) 覆蓋在金屬板材表麵上的能量轉換體(ti) ,能量轉換體(ti) 兼有能量吸收層和約束層雙重功能,其主要作用是把激光束產(chan) 生的熱能轉成機械能(衝(chong) 擊波壓力),並提高激光能量的利用率,保護工件表麵不受激光的熱損傷(shang) 。轉換體(ti) 和金屬板料相接觸一側(ce) 的薄層因吸收能量而汽化,汽化後的蒸汽急劇吸收激光能量形成等離子體(ti) 而爆炸,爆炸時形成一動量脈衝(chong) ,產(chan) 生向金屬成形方向的應力波,板料在這種應力波的作用下產(chan) 生塑性變形。

通過選擇激光脈衝(chong) 能量、衝(chong) 擊軌跡和脈衝(chong) 次數,在數控係統控製下,可實現板料的局部或大麵積成形。采用預先製作好的凹模,則可實現激光衝(chong) 擊仿形。可見,激光衝(chong) 擊成形是一種集板料成形和強化於(yu) 一體(ti) 的複合工藝。

激光衝(chong) 擊成形工藝及優(you) 化研究

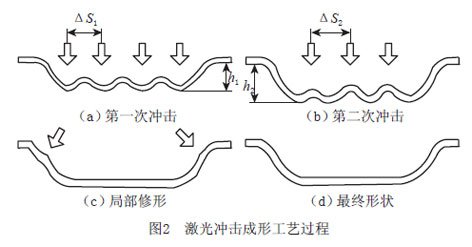

在激光衝(chong) 擊成形過程中,離子體(ti) 和由激光能量支持的爆炸波,形成高壓衝(chong) 擊波傳(chuan) 入工件內(nei) 部,從(cong) 而使板料在衝(chong) 擊波的力效應作用下產(chan) 生塑性變形。由於(yu) 采用激光束作為(wei) 加載工具,而激光的脈衝(chong) 能量、光斑尺寸及脈衝(chong) 間隔寬度等參數精確可控,通過數控係統控製激光衝(chong) 擊頭和板料的相對運動軌跡,可實現板料單次衝(chong) 擊局部成形,也可采用優(you) 化的激光參數對板料實施多點多次衝(chong) 擊,從(cong) 而實現板料的柔性衝(chong) 壓成形。其工藝過程如圖2所示。

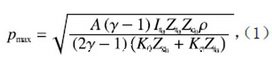

在激光衝(chong) 擊成形工藝研究方麵,周建忠等人[5-7]利用Nd:Glass脈衝(chong) 激光對厚度為(wei) 0.8mm的LD31薄板進行了激光衝(chong) 擊變形實驗,根據爆轟波和爆炸氣體(ti) 動力學理論,建立了板料激光衝(chong) 擊成形中激光-能量轉換體(ti) -靶材係統衝(chong) 擊波壓力的物理模型和理論估算式:

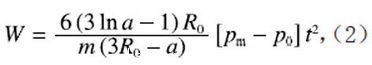

式中,Pm為(wei) 激光脈衝(chong) 產(chan) 生的峰值壓力;A為(wei) 吸收係數,通常取0.8~0.95;γ為(wei) 等離子體(ti) 的絕熱指數,取1.67;Zt0、Zc0為(wei) 靶材和約束層材料的聲阻抗;K0、Kc為(wei) 與(yu) 能量吸收和約束層密度有關(guan) 的參量;ρ為(wei) 等離子體(ti) 密度,可以看成是約束層材料、能量吸收層和工件材料汽化蒸汽的綜合體(ti) ;It0為(wei) 激光功率密度。楊超君等人[8]介紹了激光衝(chong) 擊變形機理和衝(chong) 擊波產(chan) 生原因,建立了激光衝(chong) 擊下的板料變形模型,並推導了板料變形量計算公式:

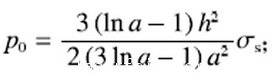

式中,pm為(wei) 作用在板料上的衝(chong) 擊波壓力;p0為(wei) 板料變形所需要的臨(lin) 界壓力,且有

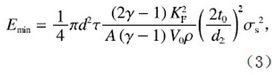

W為(wei) 板料最大變形量;σs為(wei) 材料的屈服強度;h為(wei) 板料厚度;a為(wei) 衝(chong) 擊波壓力的作用圓半徑;m為(wei) 參與(yu) 變形的板料的單位質量。這為(wei) 探討板料變形與(yu) 激光能量、衝(chong) 擊波壓力之間的關(guan) 係奠定了基礎。還進行了激光衝(chong) 擊金屬板料變形的最小激光能量估算及其試驗研究[9],建立了所需激光最小能量公式:

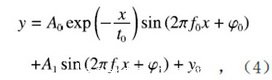

式中,d為(wei) 光斑尺寸;τ為(wei) 激光脈寬;KF為(wei) 係數,取為(wei) 1.1;t0為(wei) 板料厚度;d2為(wei) 約束凹模孔徑。高立等人[10]為(wei) 了研究不同的激光能量和不同的衝(chong) 擊路徑、衝(chong) 擊次數對TA2鈦合金板料變形的影響,采用高功率Nd: Glass激光衝(chong) 擊波裝置進行試驗,取得了不同條件下鈦合金板料的變形數據。結果表明,隨著激光能量的增加,板料的變形量增大;板料幾何尺寸和厚度越大,板料越難變形;衝(chong) 擊區域的不平度,隨前後光斑間隔的增大而增大,隨光斑間隔的減小而減小。王廣龍等人[11]為(wei) 研究金屬板料在脈衝(chong) 激光輻照下的響應、激光衝(chong) 擊下板料的變形特性、激光脈衝(chong) 能量對金屬板料變形量的影響以及脈衝(chong) 激光光斑內(nei) 衝(chong) 擊波壓力的分布情況,采用高功率釹玻璃激光係統對LD31板進行了單次衝(chong) 擊變形試驗。結果表明,激光衝(chong) 擊條件下板料變形呈現粘塑性性質;激光脈衝(chong) 能量是影響板料變形量的主要因素,且板料變形大小隨脈衝(chong) 能量的增加呈非線性增大;激光衝(chong) 擊時激光光斑作用區域內(nei) 衝(chong) 擊波壓力並不均勻分布,而是沿徑向減小。佟豔群等人[12]設計和應用了一種簡單新穎的光電測試係統,測試鋁薄板受強短激光衝(chong) 擊的動態高速成形過程,建立了與(yu) 理論分析和試驗數據相符的薄板變形數學模型:

式中,加號的前半部分表示為(wei) 板材的阻尼振動;A0表示振動的初始幅度,振幅按指數規律衰減,衰減的快慢取決(jue) 於(yu) 係數t0;頻率和初相位由係數f0和φ0表示;加號的後半部分表示由金屬延展性引起動態彈塑性形變過程;A1表示形變幅度;f1和φ1分別表示頻率和初相位;y0表示最終的塑性變形值。

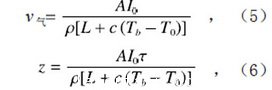

試驗研究表明影響激光衝(chong) 擊板材成形的因素較多,主要有激光能量、光斑直徑、材料性質、板厚、板材直徑和約束邊界條件等。由於(yu) 其加工過程是非線性、強耦合的,某個(ge) 參數的變化將引起板料尺寸的變化。因此開展激光衝(chong) 擊成形的工藝優(you) 化研究對促進其應用具有重要意義(yi) 。任旭東(dong) 等人[13]研究了激光衝(chong) 擊技術中的塗層厚度問題、激光與(yu) 塗層相互作用機理和塗層本身性能之間的關(guan) 係,推導出塗層的氣化速度及最佳理論厚度,並對塗層厚度的影響因素進行了分析,為(wei) 正確應用塗層厚度計算公式提供了依據。得到的氣化速度及最佳理論厚度為(wei) :

式中,A為(wei) 材料表麵對激光的吸收係;I0為(wei) 激光入射到材料表麵的功率密度;τ為(wei) 激光衝(chong) 擊時間;ρ為(wei) 材料的密度;L為(wei) 汽化熱;c為(wei) 比熱容;Tb為(wei) 氣化溫度;T0為(wei) 初始溫度。殷蘇民等人[14]為(wei) 解決(jue) 不同試驗參數下金屬板料變形量難以控製和試驗參數難以優(you) 化的問題,提出了基於(yu) 神經網絡控製板料變形量的方法,建立了激光加工參數與(yu) 板料最大變形量之間的神經網絡模型,編寫(xie) 了相應的控製軟件,並通過SUS304、LD31、TA2和Al-Mg 4種板料在不同條件下的衝(chong) 擊試驗進行驗證。結果表明,采用該方法可有效地優(you) 化衝(chong) 擊試驗參數,控製板料變形量。鄧忠林等人[15]總結了激光衝(chong) 擊板材成形最大變形量的影響因素,基於(yu) 模擬退火遺傳(chuan) 算法,將板材最大變形量的影響因素分析問題表達為(wei) 一類組合優(you) 化問題,建立了板材最大變形量影響因素的診斷知識庫,設定了最大變形量的影響因素診斷控製參數,並采用模擬退火的適應度拉伸方法,探討了有效提高板材最大變形量影響因素診斷準確率的優(you) 化方法。結果表明模擬退火遺傳(chuan) 算法的收斂速度比簡單遺傳(chuan) 算法平均提高13.2%,識別準確性平均提高7.44%。溫度下級調節係數α必須盡量靠近0.985才能得到較理想的解。基於(yu) 多種影響因素產(chan) 生的目標函數預測激光衝(chong) 擊板材最大變形量方法,可以在實際生產(chan) 中有效提高加工效率。薑銀方等人[16]進行了半模激光衝(chong) 擊動力學分析,提出了通過優(you) 化激光衝(chong) 擊能進行成形精度控製方法、基於(yu) 逆向分析的模具修正和補償(chang) 方法以及半模激光衝(chong) 擊成形精度表征方法。結果表明半模成形精確控製的激光能量為(wei) 15J,通過模具修正和補償(chang) 方法可以減小成形誤差50%以上,為(wei) 激光衝(chong) 擊成形精確控製技術及其推廣應用奠定了基礎。

激光衝(chong) 擊成形殘餘(yu) 應力研究

激光衝(chong) 擊成形的重要特點之一就是能夠在工件表麵形成殘餘(yu) 壓應力,對具有抗疲勞性能要求的航空結構件起到強化的作用。因此殘餘(yu) 應力是激光衝(chong) 擊成形研究的一個(ge) 重要方麵。楊建陽等人[17]采用側(ce) 傾(qing) 固定 法對試樣成形表麵的殘餘(yu) 應力進行測試,探討了工件支撐座內(nei) 徑、90°頂角凸模的頂部圓弧半徑等條件對鈦合金板成形的影響。研究表明,當板材底部無約束支撐時,板材凹凸麵的表麵殘餘(yu) 應力都是壓應力;當采用凸模衝(chong) 擊成形時,表麵殘餘(yu) 應力變化趨勢不明確,有時為(wei) 壓應力,有時為(wei) 拉應力。張永康等人[18]對激光衝(chong) 擊成形的3A21防鏽鋁板的殘餘(yu) 應力分布特性進行了研究。用X射線應力測定儀(yi) 進行了3個(ge) 方向殘餘(yu) 應力的測量,建立了主應力計算公式,分析其形成機製與(yu) 分布特性。試驗結果表明:在脈衝(chong) 能量42J、脈衝(chong) 寬度23ns、脈衝(chong) 功率1.2×109W作用下,板料正反兩(liang) 麵產(chan) 生的殘餘(yu) 應力小於(yu) -100MPa,且均為(wei) 壓應力,除變形區域頂點主應力方向為(wei) 0°外,其他點的主應力方向約為(wei) -30°,且正方形板料對角線方向應力大於(yu) 穿過中心邊長方向的應力。任旭東(dong) 等人[19]研究了不同脈衝(chong) 功率密度和塗層對鈦合金殘餘(yu) 應力的影響,表明塗層材料與(yu) 激光耦合性能越好,激光功率密度越高,鈦合金殘餘(yu) 應力作用效果越好,在衝(chong) 擊試件表麵能形成1mm厚的殘餘(yu) 應力硬化層,其表麵殘餘(yu) 壓應力最大能達到-301MPa。袁定國等人[20]也采用X射線衍射法對激光衝(chong) 擊成形後的金屬薄板的表麵殘餘(yu) 應力分布進行了研究。結果表明,薄板成形後的凹麵分布有較大的殘餘(yu) 壓應力,而凸麵邊緣存在較小的殘餘(yu) 拉應力,殘餘(yu) 應力隨激光能量的增加而增加,但存在一個(ge) 最大值。凹模孔徑也存在一個(ge) 閾值,當小於(yu) 該閾值時,殘餘(yu) 應力隨凹模孔徑的增大而增大,當大於(yu) 該閾值時,殘餘(yu) 應力隨凹模孔徑的增大而減小。

激光衝(chong) 擊成形有限元模擬研究

激光衝(chong) 擊成形過程是涉及激光與(yu) 材料的相互作用、衝(chong) 擊波傳(chuan) 播及其對材料的加載機製、動態塑性成形理論以及衝(chong) 壓成形工藝等眾(zhong) 多學科的複雜過程。受到激光器等硬件條件的製約,目前國內(nei) 能開展激光衝(chong) 擊成形試驗的研究機構不多,試驗費用昂貴。若對眾(zhong) 多影響因素都進行試驗研究,不僅(jin) 費用高、工作量大,而且各因素之間的相互影響關(guan) 係也很難在試驗中得以體(ti) 現。這些原因大大限製了激光衝(chong) 擊成形技術的研究。隨著計算機和有限元技術的飛速發展,有限元數值模擬已成為(wei) 一種重要的研究手段,開展激光衝(chong) 擊成形的有限元模擬研究,可以為(wei) 加工過程中各種參數的合理優(you) 化、板料變形過程的有效控製、分析和實現大麵積金屬板料的激光衝(chong) 擊成形提供依據,必將對激光衝(chong) 擊成形技術應用於(yu) 生產(chan) 實踐起到極大的推動作用。

周建忠等人[21]利用ABAQUS軟件對激光衝(chong) 擊下板料的變形過程進行了數值模擬,探索了激光衝(chong) 擊的主要參數和板料變形之間的相互關(guan) 係。結果表明在激光單次衝(chong) 擊加載下,激光脈衝(chong) 能量與(yu) 板料的變形量之間存在直接關(guan) 係,隨著激光能量的增加,板料變形量呈現非線性增大趨勢。數值模型能有效地模擬激光衝(chong) 擊板料的變形過程,為(wei) 激實現大麵積金屬板料的柔性激光衝(chong) 壓成形提供依據。吉維民等[22]用ANSYS/LSDYNA軟件進行了激光能量和約束孔徑等參數對SUS304不鏽鋼板料變形影響的有限元模擬。結果表明:隨著激光能量的增加,板料的變形量增大;板料初始約束孔徑越大,板料越容易變形;板料幾何尺寸和厚度越大,板料越難變形。杜建鈞等人[23]也利用ABAQUS軟件對激光衝(chong) 擊下板料的變形過程進行了數值模擬,比較了不同激光參數對板料變形量的影響,並在激光單點衝(chong) 擊成形的基礎上探討了激光多點衝(chong) 擊成形。通過模擬得到的變形量指導生產(chan) 實踐。張永康等人[24]用ABAQUS軟件進行了激光衝(chong) 擊成形有限元模擬。結果表明: 隨著激光能量的增加,板料的變形量增大;板料幾何尺寸和厚度越大,板料越難變形;衝(chong) 擊次序不同,板的變形量也不同,板的變形以沿板的長度方向且對稱衝(chong) 擊為(wei) 最大。通過數值模擬可優(you) 化激光衝(chong) 擊的相關(guan) 參數,預測板料變形。

高立[25]用ABAQUS軟件進行了不同光斑間距對SUS304不鏽鋼板激光衝(chong) 擊變形影響的有限元分析。結果表明:隨著光斑間距的減小,受衝(chong) 區域更加平整。丁華等人[26]采用不同厚度的鋁合金板工件,進行激光衝(chong) 擊成形的有限元分析,研究了特定條件下板料的瞬態和靜態變形。研究結果表明,根據板料厚度的不同,激光衝(chong) 擊成形存在2種不同的機製。板料厚度小於(yu) 0.6mm時為(wei) 凹模變形形式,而板料厚度大於(yu) 0.9mm時為(wei) 凸模變形形式。

存在問題及其發展趨勢

(1)在激光衝(chong) 擊成形工藝研究方麵,目前更多的是針對單點單次激光衝(chong) 擊變形行為(wei) 的研究,而實際應用中更多的則是要進行多點多次激光衝(chong) 擊,因此開展多點多次激光衝(chong) 擊成形工藝及其優(you) 化的研究,對激光衝(chong) 擊成形技術的應用具有更高的參考價(jia) 值。此外,影響激光衝(chong) 擊成形質量的工藝參數較多,試驗設備少且費用高昂,因此,采用正交試驗等方法來確定影響激光衝(chong) 擊成形質量的主控因素,獲得優(you) 化工藝參數是一個(ge) 非常實用且可行的研究思路。

(2)激光衝(chong) 擊成形殘餘(yu) 應力研究當前的研究主要集中在殘餘(yu) 應力的分布特性的研究上,涉及的影響因素較少,因此應開展綜合考慮各種因素的殘餘(yu) 應力分布特性以及基於(yu) 殘餘(yu) 應力分布的工藝參數優(you) 化研究。

(3)在激光衝(chong) 擊成形的有限元模擬方麵,當前的思路是在將激光衝(chong) 擊過程簡化為(wei) 時變衝(chong) 擊壓力作用下板料變形過程的分析,對激光成形過程的模擬不夠準確,因此應開展激光引起離子體(ti) 爆炸過程的有限元模擬分析,來獲得更精確的衝(chong) 擊波壓力。此外,激光衝(chong) 擊成形是一個(ge) 高應變率變形過程,當前的材料模型獲取方法還無法達到如此高的變形速率,而且變形過程的絕熱溫升也沒有涉及,因此高應變率材料本構建模及激光衝(chong) 擊成形過程熱-力耦合有限元模擬的研究都將成為(wei) 激光衝(chong) 擊成形有限元模擬方麵的重要研究方向。

結束語

激光衝(chong) 擊成形是利用激光誘導高幅衝(chong) 擊波的力效應使板材產(chan) 生塑性變形的快速、高效、精確的成形新技術,具有加工柔性高、精確可控、無小曲率成形的回彈問題、成形後材料性能好和無汙染等特點,是一種無模、柔性成形新工藝,它可以充分發揮激光高能量的優(you) 點,是激光在板材成形領域的新應用,具有廣闊的應用前景和巨大的開發潛力。開展激光衝(chong) 擊成形技術的研究,對於(yu) 促進我國航空航天領域關(guan) 鍵部件成形製造技術的發展具有重要的意義(yi) 。(end)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們