激光直接製造金屬零件技術自20世紀80年代誕生以來得到了迅猛的發展,這一發展體(ti) 現在快速製造領域的各方麵,如材料、工藝、設備以及相關(guan) 的應用領域。與(yu) 傳(chuan) 統的製造技術相比,激光直接製造金屬零件技術不僅(jin) 可以縮短產(chan) 品研發時間、降低研發成本、快速應對市場需求,另外其設計自由度寬泛以及易於(yu) 與(yu) 其他製造技術進行集成的特點為(wei) 製造業(ye) 單件、小批量、個(ge) 性化生產(chan) 零件提供了可能[1-3],使之成為(wei) 21世紀最具有潛力的製造技術之一。

采用激光直接製造金屬零件技術製造的零件具有較高的強度、尺寸精確性、輕量性和水密性,因而該技術已經在航空航天、國防、汽車、醫療、電子等領域得到了應用[4],這些應用體(ti) 現了直接由CAD數據向實體(ti) 零件快速轉化的製造技術的優(you) 越性。這一技術已經不止是對鑄、鍛、焊以及電火花加工等傳(chuan) 統製造技術的補充,其對零件形狀以及對加工材料無限製的製造特點使之更加優(you) 於(yu) 傳(chuan) 統技術。

問題與(yu) 挑戰

隨著激光直接製造金屬零件技術在應用領域的擴展,生產(chan) 製造企業(ye) 越來越關(guan) 注該技術產(chan) 品的生產(chan) 效率、產(chan) 品的重現性以及可控性[5]。體(ti) 現在應用研究領域則是內(nei) 部缺陷和內(nei) 部組織的控製、變形開裂的預防、表麵質量的改善以及生產(chan) 效率的提高和製造成本的降低等。這些方麵已經成為(wei) 製約該技術在製造領域進一步擴大應用的“瓶頸”。

一方麵,在激光直接製造金屬零件過程中,激光與(yu) 粉末之間發生相互作用,在材料的基體(ti) 中建立了循環的、峰值較高的、冷卻速度較快的溫度場,其冷卻速度可達1×106℃/s,與(yu) 鑄造過程的冷卻速度1×104℃/s相比快2個(ge) 數量級,其極快的冷卻速度、超高的局域溫度場分布以及變化的激光掃描方式對成形件內(nei) 應力的形成、積累甚至變形開裂具有決(jue) 定性的作用。因為(wei) 在成形件內(nei) 部不僅(jin) 有激光循環加熱形成的熱應力,也有非平衡凝固形成的組織應力,還有移動熱源作用下的熱收縮應力,這些應力共同作用,存在於(yu) 成形件內(nei) 部,並隨著成形過程的進行在成形件內(nei) 部積累,使成形件的變形開裂控製難上加難。

另一方麵,極快的冷卻速度、超高的局域溫度場分布以及變化的激光掃描方式作用下的非平衡快速凝固形核和長大過程直接決(jue) 定了最終零件的組織形態、尺寸、晶體(ti) 取向、晶界結構、化學成分均勻性等,也直接決(jue) 定了成形件的綜合機械性能。由於(yu) 過程中會(hui) 發生工藝參數的變化、外部環境的不同、熔池的波動以及掃描方式的變化等,可能會(hui) 在掃描層之間、掃描麵之間以及掃描線之間形成未融合、卷入氣體(ti) 、夾雜而形成內(nei) 部缺陷,最終影響成形件的質量、力學性能和使用安全[6-7]。

目前采用激光直接製造金屬零件方法製造的成形件表麵質量較為(wei) 粗糙,一般不能直接使用,需要後加工來提高尺寸精度、表麵質量。影響成形件尺寸精度和表麵質量的因素有很多,可以概括地分為(wei) 軟件因素、硬件因素以及工藝因素等。軟件因素有圖形處理軟件的影響以及工藝軟件的影響。硬件因素包括加工係統中的光源、導光係統、鋪(送)粉係統、控製係統等。工藝因素包括掃描方法、光源直徑、粉末顆粒度、搭接量等因素,因而激光加工設備的整體(ti) 性是保證成形件尺寸精度以及表麵質量的必要條件,是促進激光直接製造金屬零件研究與(yu) 應用的工程問題[8]。

在航空航天領域的應用

有2種方法可以用於(yu) 直接製造金屬零件,即區域選擇激光熔化(Selective Laser Melting,SLM)技術和近淨成形(Laser Engineered Net Shaping,LENS)技術。

它們(men) 的共同點在於(yu) :被加工材料為(wei) 工程材料的粉末,成形件的致密度、力學性能達到了工業(ye) 要求。差別在於(yu) SLM技術是基於(yu) 粉末床的金屬零件快速製造方法,即激光與(yu) 粉末材料之間的相互作用發生在粉末床上。而LENS技術的基礎是激光塗覆技術,是基於(yu) 局域送粉的金屬零件快速製造方法。激光塗覆技術的目的是通過在被加工工件的表麵熔覆功能層來提高工件的耐磨性、抗腐蝕能力及使用壽命。常用於(yu) 零件或者模具的修複。為(wei) 了實現修複、補充缺損的材料,常常進行多層加工,在此基礎上形成了激光近淨成形技術,在這一技術中,激光與(yu) 粉末的相互作用發生在熔池附近。

SLM技術的優(you) 勢在於(yu) 激光的運動由振鏡來完成,其反映速度快、定位準確,缺點是振鏡的轉動範圍限製了激光的掃描範圍,由此決(jue) 定了SLM技術適合加工尺寸較小、形狀複雜、要求精密的零件。而LENS技術中激光通過飛行光學導光係統(CO2激光器)或者機械手(固體(ti) 或者半導體(ti) 激光的運動完成),適合加工尺寸較大、形狀簡單、對精密性要求不高的零件。

SLM技術已經成功應用的材料主要有不鏽鋼[9]、工具鋼、熱工鋼、鈦及鈦合金[10]、鋁合金[11]、鈷鉻合金、鎳基合金等[11]工程材料,成功製造了注塑模具、壓鑄模具、生物植片、航空航天零件以及各種金屬零件的功能模型。

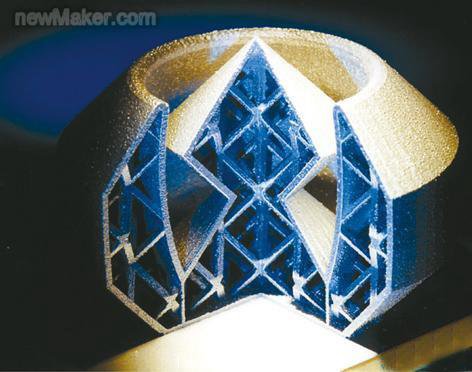

圖1 采用SLM技術製造的鈦合金中空結構

鈦合金為(wei) 太空材料,自身具有重量輕、比強度高的特點,與(yu) 實體(ti) 結構相比,中空結構形狀複雜、重量輕、剛度高,是典型的“輕型製造”,因而SLM技術特別適合製造航空航天技術的零部件[12]。

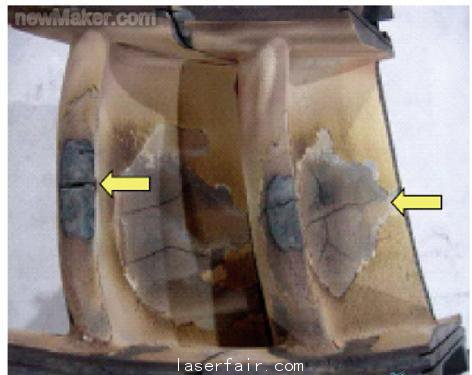

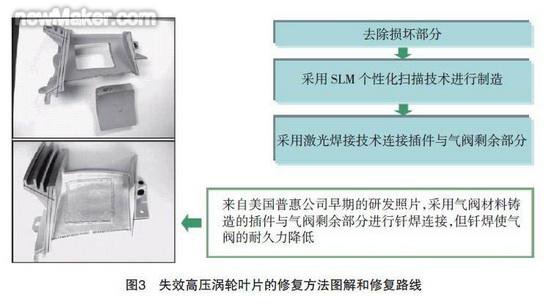

圖2 高壓渦輪葉片的失效方式

圖2是航空發動機的高壓渦輪的噴氣閥。其在工作時的主要失效形式為(wei) 閥的中心部分發生較大的裂紋。

傳(chuan) 統的修複方式為(wei) 移除損壞的閥門中心部分,然後采用粉末冶金的方法鑄造移除的閥門中心部分,再采用釺焊技術焊合鑄造插件和噴氣閥的剩餘(yu) 部分。這一修複工藝的缺點是鑄造閥門的中間部分需要開模,加工過程所需的時間長,另外經釺焊工藝後,噴氣閥的耐久力變差。因而提高修複後的噴氣閥的耐久力是全球航空航天領域工程技術人員努力的目標。新型的工藝是通過SLM技術製造移除的噴氣閥中間部分,在采用激光焊接技術連接SLM製造的插件和剩餘(yu) 的噴氣閥部分[13]。

LENS技術使用的材料主要有金屬、合金、陶瓷以及複合材料的粉末[3]。目前LENS技術較多地用於(yu) 高附加值金屬航空航天零件的製造、修複及改型。例如飛機起落架、外掛架翼肋、外掛架艙壁等零件具有用量少、結構複雜等特點,一般使用鈦合金、鋁合金等高性能輕金屬,這些零件采用傳(chuan) 統的方法(鑄、鍛、焊、車)難以加工,或者即使可以加工,但是由於(yu) 製模等過程零件加工所需的時間較長、複雜零件的加工受到限製以及我國缺乏大噸位水壓、油壓機等基礎設施的因素,限製了這些零件的快速麵世[14-15]。

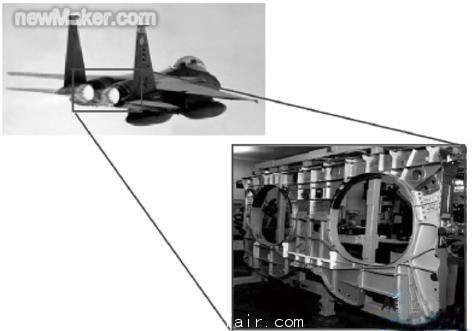

圖4 LENS技術製造的C-17戰機上的外掛架艙壁

采用LENS技術製造的C-17戰機上的鈦合金外掛架艙壁[15]見圖4。再如航空發動機渦輪轉子、壓氣機定子等元件一般采用鎳基合金或者鈦合金製造,這些零件的製造過程費時費力,製造成本也較高,一旦缺損其修複的成本也較高。而LENS技術可以用於(yu) 修複傳(chuan) 統焊接方法無法修複的零件。

圖5 LENS技術修複的黑鷹戰機葉輪上的葉片

圖5采用LENS技術修複的黑鷹直升機發動機葉輪的葉片。修複位置為(wei) 葉片的導向邊,導向邊極易受到磨損以及外來損害(FOD)。修複的部分具有近終型輪廓,且性能優(you) 於(yu) 原始材料的性能。經低周疲勞測試:在5000~50000r/min的循環應力作用下,承受了5000次交變應力無事故而通過測試。

LENS技術在航空航天的另外一個(ge) 應用是對模具進行改型。現代技術中產(chan) 品的更新換代較快,模具的設計、製造以及後續的產(chan) 品生產(chan) 過程曆時較長,一旦製成的模具不符合實際需求,隻需按照需要對製成的模具進行些許改動就可以重新進行生產(chan) ,因而節省了製造成本以及製造時間[15]。

圖6 移動式零件修複醫院

LENS技術在航空航天領域的另一應用就是“移動式零件修複醫院”。核心是采用LENS技術在戰場上進行關(guan) 鍵件的修複或者製造。它甚至可以采用衛星通信設備傳(chuan) 輸有關(guan) 製造零件的數據信息。在沒有數據信息的情況下,也可以采用逆向工程獲得要建零件的外部輪廓信息,經過必要的處理後實現修複或者製造工作。圖6為(wei) 加工中心的模塊外形,內(nei) 部為(wei) 加工間[16]。

LENS技術最具特色的優(you) 勢在於(yu) 通過改進送粉技術,實現零件中材料成分的實時連續變化,製造具有梯度成分材料的高性能零部件。

圖7 采用LENS製造的先進渦輪發動機的三合金葉輪

圖7為(wei) 采用LENS技術製造的先進渦輪發動機三合金葉輪。該葉輪的A處主要承受衝(chong) 擊力,要求具有較高的強度,材料為(wei) 傳(chuan) 統的Ti6Al4V合金;B處主要承受摩擦力,工作溫度較高,要求具有較高的低周疲勞強度,采用正斜方晶鈦合金Ti22-23;C處則需要有較高的蠕變強度,采用γ-TiAl(Ti48Al2Cr2Nb)合金製造。

圖8 Ti6Al4V與(yu) γ-TiAl(Ti48Al2Cr2Nb)2種合金的冶金結合界麵。可以看到2種材料之間的突然轉變,但是接合處組織細小、致密[16]。開發LENS技術相關(guan) 設備的美國Optomech公司和德國通快公司分別開發了2種不同粉末的實時混合係統以及四路混合送粉係統,可以實現多種粉末的實時混合[18]。

圖8 Ti6Al4V與(yu) γ-TiAl(Ti48Al2Cr2Nb)的連接界麵

我國在LENS技術領域的研究較早,取得的成果斐然。王華明等在國家863計劃等的支持下,首先進行了LENS技術設備的研究,在該設備的基礎上進行了飛機次/主乘力鈦合金結構件、航空鈦合金框、梁、壁板、梯度結構梁和複雜結構件的應用研究,並進行了定向生長高溫鈦合金熔鑄方法以及發動機壓氣機葉片熔鑄快速成形的應用研究,為(wei) 我國在該領域的應用研究奠定了堅實的基礎[14]。

黃衛東(dong) 等在973等國家以及航空領域項目的支持下,對LENS技術的工藝規律、熔凝特性、組織結構以及缺陷形成規律進行了係統研究。研究的材料主要為(wei) 鈦合金、鎳基合金以及NiTi等金屬間化合物,並進行了發動機渦輪盤和壓氣機整體(ti) 葉盤的快速成形應用研究,取得了較好的研究成果[19-20]。北京有色金屬研究院在國家863、973計劃的支持下進行了基於(yu) LENS原理的激光直接製造金屬零件的工藝研究,分別進行了銅合金、不鏽鋼、鎳基合金的成形工藝研究以及鎳基合金與(yu) CW/CTi等的梯度複合零件的研究[21-22]。

綜上所述,我國在該領域的研究主要集中在高校以及研究機構,取得了一定的技術突破,特別是在直接製造鈦合金結構件方麵。鑒於(yu) 該技術當前在航空航天等領域的重要作用,建議投入更大的研究力量進行技術攻關(guan) ,解決(jue) 上述的“瓶頸”問題,提高應用領域的研究水平,為(wei) 該技術的應用奠定更加深厚的基礎。

未來發展趨勢

快速原型製造技術經曆了原型件製造、功能模型製造、技術模型製造、全功能零件製造的發展過程,目前在航空航天領域的應用得到了巨大的發展。

但是到目前為(wei) 止世界範圍內(nei) 的應用研究已經充分地顯示:應用範圍在不斷地擴大,目前的研發還沒有覆蓋所有可能的應用領域;同時也進一步闡明產(chan) 品向個(ge) 性化發展是該技術的特色,快速原型製造技術是一種麵向用戶的金屬零件直接製造技術[12,23]。

目前影響成形件在工程領域應用的主要因素有內(nei) 部缺陷和變形開裂的控製、成形件尺寸精度、表麵質量以及後加工方法等。不斷地開發新材料,為(wei) 快速原型製造技術締結更多的應用領域,不斷地改進和完善工藝、提高加工係統的整體(ti) 性是控製內(nei) 部缺陷、變形和開裂、提高成形件尺寸精度、表麵質量、減少後續工序的必由之路。

參 考 文 獻

[1]Zhang D Y. Entwicklung des Selective Laser Melting (SLM) fuer Aluminiumwerkstoffe[D],Dissertation RWTH Aachen, 2004:107-111.

[2]張冬雲(yun) . 采用區域選擇激光熔化技術(SLM)直接製造鋁合金零件. fun88官网平台,2007,34(增刊):141-145.

[3]Gebhardt A.Rapid Prototyping: Werkzeuge Fuer Die Schnelle Produktentstehung. Carl Hanser Verlag Muenchen Wien, Deutschland, 2000: 455-470.

[4]Sridhar A, Attanasio D, Nannini A. Trends and expertise exchange within rapid manufacturing in europe. RT e-Journal Forum fuer Rapid Technology, 2010.

[5]Blattmeier M, Töpker J, Witt G. Technologische reife von generativen herste-llungsverfahren für Endanwendungen im automobilbau. RT e-Journal Forum fuer Rapid Technology, 2010.

[6]王華明,張述泉,王向明. 大型鈦合金結構件激光直接製造的進展與(yu) 挑戰. fun88官网平台,2009,36: 3204-3209.

[7]張冬雲(yun) ,王瑞澤,趙建哲,等. 激光直接製造金屬零件的最新進展. fun88官网平台,2010,37: 18-25.

[8]王瑞澤,張冬雲(yun) ,鹿堃,等. 提高快速成型技術中數據處理過程精度的研究綜述. 機械設計與(yu) 製造,2010(5):215-217.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們