增材快速成形與(yu) 製造技術在高形狀複雜度、高功能複雜度零件的製造方麵獨具特色,被認為(wei) 是現代製造技術發展史上的一個(ge) 裏程碑,並正向高功能、高性能材料零件直接製造方向發展,對製造業(ye) 產(chan) 生著深遠的影響[1-2]。其中,金屬零件的直接快速製造(Direct Rapid Metal Manufacturing)需求範圍最廣,也是其主要發展方向之一。目前主要有采用激光束、電子束、等離子束的高能三束,以及非高能束的成形方法,該技術可直接由零件CAD 模型,完成難加工複雜形狀金屬零件的快速成形,還可根據零件不同部位的工作條件與(yu) 特殊性能要求實現梯度功能材料零件的快速成形。因此,這是一種零件結構與(yu) 材料設計、新材料製備、成形、加工一體(ti) 化的創形創質並行的短流程、數字化製造技術,代表著先進製造技術的發展方向。由於(yu) 該技術和裝備在航空航天、國防、能源、交通等尖端支柱領域的重要應用前景,受到發達國家政府和企業(ye) 的高度重視和大力支持,但目前尚處在工業(ye) 規模實用化的前夜。

高能束金屬零件直接快速製造技術現狀

因篇幅所限,本課題主要分析廣泛使用的致密金屬零件的直接快速製造技術現狀,其中,采用高能束流的直接製造主要有選區激光熔化/燒結成形法(SLM/SLS)和激光近終成形法(LENS)、電子束成形法(EBM)、等離子束熔積成形法(PDM),以及其它派生的技術。

1 SLM技術 SLM(Selective Laser Melting)技術是在SLS技術基礎上發展起來的,與(yu) SLS方法的相同之處是,因控製熱變形困難等限製而隻適於(yu) 成形複雜形狀小型件;不同之處是將粉末燒結改良成粉末熔化,省去了SLS法後續的低熔點金屬浸滲致密化環節,較SLS方法可直接成形密度顯著提高的金屬產(chan) 品。然而,對於(yu) 成形過程中出現的熔化金屬“聚球”現象,需嚴(yan) 格控製材料參數、工藝參數和掃描方式才能減輕[3]。要得到高致密度零件需采用熱等靜壓技術,但這往往需要後續加工來保證精度,從(cong) 而增加了製造難度、時間和成本。SLM/SLS技術皆因采用層層鋪粉的送料方式而難以製造梯度功能材料FGM零件。圖1為(wei) MTT公司采用SLM技術製造的金屬零件[4]。

PHENIX SYSTEMS公司研究開發了與(yu) SLS方法相似的激光燒結方法,不同之處在於(yu) 采用了激光固相燒結的專(zhuan) 利技術,並使用了光纖激光器。公司宣稱:金屬粉末成形無後續熱處理工序[5],但未見其對成形件密度數據影響的報道;其開發的PM250機型的圓柱成形室空間為(wei) 直徑250mm,高300mm,成形材料采用高溫合金、不鏽鋼、模具鋼等粉末。

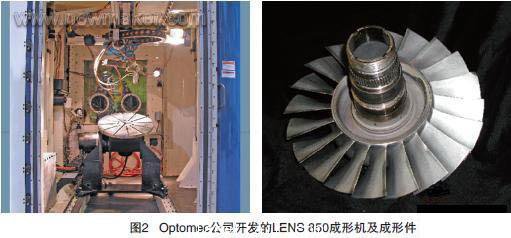

2 LENS技術

由美國Sandia國家試驗室與(yu) Allied Signal Inc.,Eastman Kodak Co.,Hasbro Inc.,Laser Fare Inc.等公司合作開發,已成功製造了316、304不鏽鋼,Inconel625、690、718鎳基高溫合金,H13工具鋼,Ti-6Al-4V鈦合金以及鎳鋁金屬間化合物等材料零件,還製備了316-304不鏽鋼、304不鏽鋼-A690合金、Fe-Cu、Ti-V和Ti-Mo梯度材料零件,顯示出其在功能梯度材料製備方麵的獨特優(you) 勢。目前,Optomec公司專(zhuan) 門從(cong) 事該技術的商業(ye) 化工作,已開發出1kW的LENS 850商業(ye) 機,運動定位精度在X-Y方向為(wei) 0.05mm,Z方向0.5mm,成形最小層厚0.0756mm,最大成形速度8.19cm3/h[6]。圖2為(wei) Optomec公司開發的LENS 850成形機成形腔內(nei) 狀況和成形零件。

此外,還有一些基於(yu) LENS技術原理的激光成形技術。如 Los Alamos國家試驗室與(yu) SyntheMet合作開發的DLF(Directed Light Fabrication)技術,與(yu) LENS技術的不同之處是它可直接由CAD模型分層獲得加工路徑格式文件,避免了STL文件格式的數據冗餘(yu) 和錯誤。可用的成形材料有AISI316和400不鏽鋼、FeNi合金、AlCu、Ag、Cu合金,P20工具鋼、Ti、W、Re合金,以及鈦鋁、鎳鋁、鉬矽等金屬間化合物等[7]。Michigan大學J.Mazumder教授等提出的DMD技術(Direct Metal Deposition)與(yu) LENS技術的區別主要是增加了實時反饋係統[8]。

美國Johns Hopkins 大學、Penn State大學和MTS公司合作開發的LasForm工藝,與(yu) LENS技術不同之處是采用了19kW大功率CO2激光器和穩定的快速供粉係統,單道堆積寬度和厚度分別達13mm和4mm,工作空間達3m×3m×1.2m,成形速度明顯高於(yu) LENS激光成形工藝[9]。但MTS公司成立的AeroMet子公司的教訓表明,即使經熱等靜壓(HIP)、模鍛後加工之後,成形件的疲勞等關(guan) 鍵力學性能仍低於(yu) 鈦合金鍛件,故未能有效解決(jue) 激光成形大型鈦合金結構件內(nei) 部質量和力學性能控製等關(guan) 鍵技術難題,加之成本過高,最終導致該公司關(guan) 閉。

國內(nei) 西北工業(ye) 大學、北京航空航天大學、有色金屬研究院、清華大學、南京航空航天大學、上海交通大學等單位都開展了基於(yu) LENS技術的激光直接成形技術研究。北京航空航天大學王華明教授研究小組開發了激光快速成形雙相鈦合金“特種熱處理”新工藝,提出“熱應力離散控製”新方法,製造出的大型整體(ti) 鈦合金飛機結構試驗件[10]。

3 EBM電子束成形技術

瑞典Chalmers工業(ye) 大學與(yu) Arcam公司合作開發了電子束熔化(Electron Beam Melting,EBM)技術,並以CAD-to-Metal申請了專(zhuan) 利[11]。EBM技術采用粉末成形,成形零件尺寸250mm×250mm×200mm,成形速度1cm3/min,最小孔隙率可控製在0.5%以內(nei) ,適於(yu) 複雜小型近終件成形,為(wei) 提高成形效率,最近還開發了多束電子束成形機。因其對硬件和環境的要求高,整個(ge) 成形過程須在真空室內(nei) 進行,設備和運行成本高;也存在表麵熔化金屬“聚球”現象,且與(yu) 層層鋪粉的SLS/SLM法相似,難以成形梯度功能材料零件,且成形精度尚不足。圖3為(wei) 美國宇航局蘭(lan) 利研究中心(NASA Langley Research Center) 采用EBM成形或經後加工的樣品及特點。最大尺寸為(wei) 15.24 cm ×15.24 cm ×15.24 cm,層厚為(wei) 0.5 mm~1.27 mm,沉積率為(wei) 80cm3/h,零件精度:±1.27mm~2.54 mm。

圖3 美國宇航局蘭(lan) 利研究中心(NASA Langley Research Center) 采用EBM成形與(yu) 後加工的樣品

麻省理工學院的Matz J.在美國海軍(jun) 研究局(ONR)的資助下研究了電子束實體(ti) 自由成形(Electron-beam Solid Freeform Fabrication,EBSFF)技術,其與(yu) EBM技術的不同之處是采用電子束熔化同步輸送的金屬絲(si) 材,其成形的組織較鑄造方法細小。國內(nei) 清華大學開發的電子束選區同步燒結工藝,可在整體(ti) 成形區域內(nei) ,材料同步升溫、燒結、沉積和降溫,減小了熱應力,提高了零件成形的精度和質量[12]。

4 PDM等離子束成形法

等離子熔積(PDM)成形方法是利用經電磁、幾何和熱壓縮的轉移電弧產(chan) 生高溫高速的等離子束流,使金屬達到熔融態,並按設定的三維空間軌跡逐層熔積成形。本課題作者開發了PDM成形工藝與(yu) 設備[13],研究結果表明:該方法冶金過程充分,組織性能明顯優(you) 於(yu) 真空鑄件,密度與(yu) 鍛件相當;成形效率、材料和能量利用率高,設備投資和運行成本遠低於(yu) 激光束和電子束成形方法,但因弧柱較這兩(liang) 種方法粗,成形精度不及這兩(liang) 者。所以,上述三種高能束直接成形方法在成形精度、成形效率、成本和功能等方麵各有優(you) 缺點,難以全麵兼顧。

最近,作者對空間圓管、彈簧等平麵輪廓環沿空間引導線掃掠形成的空間掃掠式複雜結構實體(ti) 直接成形進行研究,采用成形方向沿引導軸線切向且不斷變化的楔形切片方式進行路徑規劃,開發了變向變厚楔形切片的算法,直接快速成形了圖4所示的變向漸縮式不鏽鋼空間螺旋管,表明了該技術具有成形複雜形狀零件成形性的能力。

非高能束直接快速製造技術

1 超聲波固結成形技術

超聲波固結成形技術,由Solidica公司(Ann Arbor,Michigan)開發。與(yu) 采用熱能束的金屬零件快速成形過程的區別在於(yu) :第一,不采用金屬粉末作為(wei) 原材料,采用多種金屬薄帶,如鋁帶等;第二,無成形熱源,而是采用超聲波技術,將各層鋁帶固結在一起,製作金屬零件。此外,可將成形與(yu) 銑削結合,保證零件精度和表麵質量。該技術能製作深槽、空洞、網格、內(nei) 部蜂巢狀結構體(ti) ,以及形狀複雜而傳(chuan) 統去除型工藝無法製造的金屬零件[14]。

2.其他技術

由MIT開發3DP(3D inkjet printing)技術,授權給Ex One公司及其Prometal子公司開發應用,類似的還有fcubic公司的技術[15],都是通過噴頭,用粘結劑將粉末以及各層粘接起來積層成形。因製品密度和強度較低,故需後續去粘結劑和浸滲低熔點金屬致密化的熱處理,致使工序和成本增加;且與(yu) SLS技術相似,因控製熱變形困難,因此僅(jin) 適於(yu) 小型件的製造,零件尺寸小於(yu) 30mm,表麵粗糙度約為(wei) 4μm。該技術主要使用了鐵、銅、鎢、鎳合金等材料。圖5為(wei) fcubic公司製造的氣缸蓋模型。

複合型金屬零件直接快速製造技術

采用上述金屬零件直接快速製造技術,一般隻能獲得近終成形零件,尚未達到工業(ye) 化生產(chan) 所需的尺寸和表麵精度要求,大都需在成形結束後精加工。然而,直接成形的金屬零件因急冷凝固後使表麵硬度增大並有階梯效應,導致加工困難;形狀複雜的零件有時需多次裝夾,致使加工時間長,甚至有時要占整個(ge) 製造周期的60%以上,使直接製造技術的優(you) 勢大為(wei) 喪(sang) 失。

因此,需要開發可在成形過程中實現高尺寸精度和表麵質量要求的複雜形狀難加工零件的直接精確製造技術。除了早期斯坦福大學的Ramaswami等研究開發了形狀沉積製造係統(SDM) [16],采用與(yu) FDM類似的方式堆積材料並對其進行三軸銑削加工製造原型之外,荷蘭(lan) 的Delf大學和韓國科技大學研究開發了分層實體(ti) 製造和線切割結合的複合快速成形技術。該技術在不同的加工位置根據待加工表麵形狀, 以可調節形狀的金屬絲(si) 為(wei) 切削刀具, 因而可實現簡單形狀的大厚度去除[17]。本課題作者提出並開發了在成形過程中將等離子熔積與(yu) 銑削複合的金屬零件直接快速製造技術(Hybrid Plasma Deposition & Milling,HPDM),並采用自主開發的三軸HPDM工藝和設備試製了高溫合金雙螺旋葉片、高溫合金整體(ti) 雙螺旋葉輪,為(wei) 實現難加工材料製備—成形—加工一體(ti) 化的低成本短流程製造提供了新的途徑[18-19]。

金屬零件直接快速製造技術發展趨勢探討

采用增材積層無模直接製造的金屬零件,其材料特性明顯不同於(yu) 傳(chuan) 統的鍛造或鑄造零件,目前對此材料特性尚無特別的工業(ye) 標準,這已成為(wei) 推廣該技術的很大障礙。為(wei) 此,美國材質及測試協會(hui) (ASTM)於(yu) 2009年1月成立了專(zhuan) 門委員會(hui) 致力於(yu) 開發增材積層成形材料標準的工作,這將支持此項技術在許多工業(ye) 領域中的推廣應用。

在高能束直接製造高致密金屬零件技術中,有支撐的EBM技術在高形狀複雜度的小型零件製造方麵具有優(you) 勢,但難以製造大型、複合功能梯度材料的零件;無支撐的LENS技術與(yu) HPDM技術在製造高功能複雜度、大中型金屬零件方麵獨具優(you) 勢,但尚未有效解決(jue) 帶懸臂等的複雜形狀零件無支撐直接成形過程中的流淌和開裂問題;根本解決(jue) 此瓶頸問題、提高其複雜形狀成形度,是擴大該技術應用範圍的迫切需求。此外,金屬零件在高能束成形過程中,因經曆周期性急速加熱和冷卻、移動熔池在不規則可變邊界約束下的快速凝固收縮及其伴生的短時非平衡循環固態相變,在零件內(nei) 部產(chan) 生極其複雜的熱應力、組織應力和機械約束應力及強烈的非穩態交互作用和應力集中,容易導致零件變形與(yu) 開裂,組織性能不均勻與(yu) 不穩定,從(cong) 而影響了上述技術的實用化進程。

金屬零件無支撐直接成形過程中發生的流淌、變形、開裂、組織性能各向異性和非穩定性問題,是由於(yu) 移動傳(chuan) 熱傳(chuan) 質條件下無約束空間自由熔積成形所固有的熱力學、動力學、幾何學特點所決(jue) 定的,存在原理上的問題,僅(jin) 靠改變材料成分和配比以及成形工藝等方法,難以根本解決(jue) 。因此,有必要采用逆向和綜合思維方法,考慮受迫成形工藝精度高、組織性能好的優(you) 點,將其引入無支撐自由快速成形,綜合發揮其各自的優(you) 勢,開發自由增材成形和受迫成形複合的低成本直接快速製造金屬零件的新方法,為(wei) 從(cong) 根本上解決(jue) 無支撐自由快速成形工藝固有難點問題和工業(ye) 實用化提供新的有效途徑。(end)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們