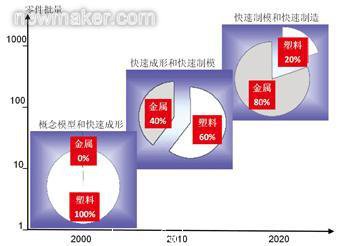

快速成形(Rapid Prototyping)技術出現於(yu) 上世紀80年代,它是基於(yu) 疊加製造(Additive Manufacturing)原理,根據零件三維模型數據直接將材料疊加堆砌在一起而形成實體(ti) 的技術。初期主要用於(yu) 塑料概念模型的製作,隨著各種不同快速成形技術的出現和材料的發展,它很快被用於(yu) 製造原型件和模具,開始在產(chan) 品整個(ge) 生命周期的各階段獲得了應用。預計到2020年,各種基於(yu) 快速成形的快速製造(Rapid Manufacturing)技術,特別是金屬零件的快速製造將會(hui) 有很大發展,如圖1所示。

目前世界上投入應用的快速成形和快速製造工藝有10餘(yu) 種。大部分基於(yu) 疊層製造(Layer Manufacturing)技術,也就是將零件三維數據轉換為(wei) 二維切片,成型設備在計算機控製下依次製作出一定厚度的薄截麵,層層疊加後得到實體(ti) 零件。例如:立體(ti) 印刷 (SLA — Stereo-Lithography Apparatus)、選擇性激光燒結(SLS — Selective Laser Sintering)、絲(si) 材熔覆成型(FDM — Fused Deposition Modeling)、三維打印(TDP — 3D Printing)、直接金屬激光燒結(DMLS — Direct Metal Laser Sintering),直接金屬熔覆成形(DMD — Direct Metal Deposition),電子束金屬熔化成型(EBM — Electronic Beam Melting)等。

快速製造的另一種概念是快速製模技術和傳(chuan) 統技術結合起來用於(yu) 零件的快速批量生產(chan) 。如德國MK-Technology公司的快速製殼係統,能快速製作精密鑄造的陶殼,從(cong) 而實現熔模鑄造的快速化,使生產(chan) 周期大幅度縮短。

快速成形和快速製造在一定程度上顛覆了傳(chuan) 統生產(chan) 模式。快速成形可快速響應市場,進行新產(chan) 品開發、試製和試產(chan) ,大大提高了新產(chan) 品開發效率,縮短了研製時間和費用。快速製造技術可以根據最終用戶需求實現按需生產(chan) ,目前不僅(jin) 已經被廣泛應用於(yu) 汽車、航空航天和模具等工業(ye) 領域,還進入了醫學康複工程,如人工關(guan) 節、植入牙、助聽器等個(ge) 性定製已不再是夢想。

直接金屬激光燒結

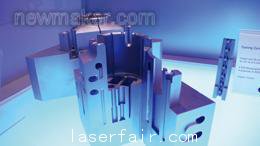

德國EOS公司的EOSINT M 280型SLS快速成型機是典型的直接金屬激光燒結設備,可以由CAD文件直接製造具有複雜表麵形狀、深槽和共形冷卻道的注射模模芯或最終金屬零件,實現了真正意義(yi) 上的快速製造。它與(yu) 一般SLS快速成形機的不同之點在於(yu) 激光器和光學係統的設計。在熔融狀態下直接燒結金屬粉末的溫度需要在900℃以上,激光器必須有更大的功率和密度。EOSINT M280激光燒結機采用200W或400W的Yb光纖激光器和F-θ透鏡,聚焦後的光斑直徑為(wei) 100~500μm,使激光束的功率密度比燒結塑料粉末提高將近30倍。M280配備有激光功率監控和氣體(ti) 管理係統,使燒結過程在保護氮氣或氬氣下進行,以達到高質量和穩定的零件構建過程,其外觀如圖2所示。

高性能和高質量的激光燒結係統使得M280可用於(yu) 各種金屬材料的燒結,從(cong) 輕金屬到不鏽鋼,從(cong) 模具鋼到高溫合金。例如,不含有有機成分以鋼粉為(wei) 主的銅、鎳粉混合物,由於(yu) 鋼粉的顆粒度很細,燒結時最小疊層厚度僅(jin) 為(wei) 20μm,因此製成的零件精度很高,一般僅(jin) 需進行簡單的微粒噴丸處理,無需拋光,可在短時間內(nei) 提供形狀複雜的注射模。這種方法製造的零件如采用拋光處理,可以達到近似鏡麵的表麵質量,滿足高質量的模具的要求。此外,還可根據特殊需要,製造中間有共形冷卻道的注射模,從(cong) 而大大改善導熱性能,縮短加工循環時間,延長模具壽命。

直接金屬熔覆成形

美國POM公司研發的直接金屬熔覆快速製造技術的用途非常廣泛。例如,模具的生產(chan) 和具有共形冷卻道熱管理模具的製造,現有模具的改製、硬化處理或磨損修複,製作複合材料構成的梯度金屬層模具,航空發動機汽輪機葉片的修複,高載荷零件的陶瓷金屬(CERMET)塗層的塗覆,超硬金屬(單晶、和鈦合金)的焊接等。換句話說,直接金屬熔覆是一種將最合適的材料送到最需要的地方去固化成型的技術。

DMD 505直接金屬熔覆成型機將CAD、CAM、智能傳(chuan) 感器、工業(ye) 激光器、數控技術、粉末金相學加以集成,實現了近淨成形的熔覆過程。該設備采用5kW的CO2激光器作為(wei) 能源,激光束尺寸可控。激光頭可完成3個(ge) 軸的移動和2個(ge) 軸的偏轉運動,工作台還可單獨作360°回轉,其外觀如圖4所示。

由於(yu) 該係統是按照五軸聯動數控加工原理進行工作的,特別適合用於(yu) 複雜零件表麵的加工和維修。采用DMD 505直接金屬熔覆成型機可以製造出幾何形狀和內(nei) 部結構極其複雜的輕結構零件。

與(yu) 激光燒結成型機的區別在於(yu) :粉末不是存放在粉箱中,而是通過管道送到漏鬥式的供粉器中,金屬粉末隨著激光束一起,在熔融狀態下從(cong) 噴嘴射出並且按照軌跡堆砌成最終零件,是真正的疊加製造。因此,貴重的金屬粉末的需要量大為(wei) 減少,且零件的尺寸不受粉箱大小的限製,節省了加工費用。正在進行模具的表麵熔覆硬化處理的實況如圖4所示。

快速精密鑄造

熔模鑄造是最古老的鑄造工藝之一。現代批量工業(ye) 生產(chan) 中大多采用陶瓷殼精密鑄造,其關(guan) 鍵工序是陶瓷模殼的製作。目前精密鑄造中典型的矽溶膠工藝的缺點是幹燥過於(yu) 費時,每層殼型的幹燥時間平均為(wei) 7~24小時,通常需要5~7天才能夠完成整個(ge) 陶殼製作,其中95%的時間用於(yu) 幹燥,成為(wei) 精密鑄造工藝中的瓶頸。

德國MK-Technology公司開發Cyclone陶瓷模殼製作機,其外觀如圖6所示。它可用於(yu) 製作複雜模殼,所需時間僅(jin) 約4.5~7小時,使模殼製作周期縮短20~30倍。而且所製作的模殼強度要比傳(chuan) 統方法提高近50%。可直接用於(yu) 脫蠟、燒結和澆鑄。最重要的一點,該技術和傳(chuan) 統的水基矽溶膠製殼工藝所使用的蠟料、漿料和砂料等製殼材料完全兼容,易於(yu) 掌握。

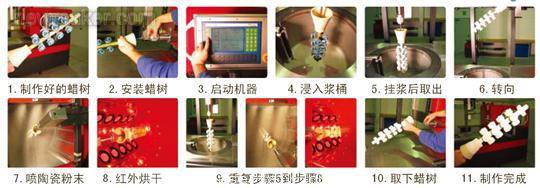

Cyclone快速製殼的過程如圖7所示。從(cong) 圖中可見,首先將蠟模樹裝夾在機械手上(步驟1、2);起動機器(步驟3),機械手將蠟模樹垂直下降浸入陶瓷漿桶(步驟4);掛漿後取出並控漿(步驟5、6);然後根據需要可送入淋砂箱,箱中不同顆粒度的砂料從(cong) 不同角度噴撒出來,同時機械手在不同方向轉動,保證砂粒均勻地粘結在掛漿後的蠟模樹上,形成一層初步的模殼(步驟7) ;下一步是機械手將模殼移出並轉過180°,送入紅外烘幹箱幹燥,烘幹箱裏有若幹傳(chuan) 感器和風扇,控製氣流、溫度和濕度,使幹燥環境恒定,以保證所製作模殼的質量和機械強度(步驟8);重複步驟5~8若幹次;最後從(cong) 機械手上取下製作完畢的陶瓷模殼。Cyclone的創新點在於(yu) 研發製造了一種全新的幹燥環境,關(guan) 鍵是特殊的空氣渦流(旋風)和熱輻射。其原理是,紅外的輻射熱加速了SiO2 膠體(ti) 間離子的交換,強化了矽膠溶劑中SiO2 膠體(ti) 的連接而提高了最終陶瓷殼型的強度。表麵的高度幹燥,導致了更高的擴散梯度,從(cong) 而加速了幹燥進程。

德國DonCast精鑄公司的實際證明,該技術可大幅提高模殼質量,其單晶葉片的成品率從(cong) 原85%提高至93%。目前,該技術已在國內(nei) 航空工業(ye) 應用和推廣。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們