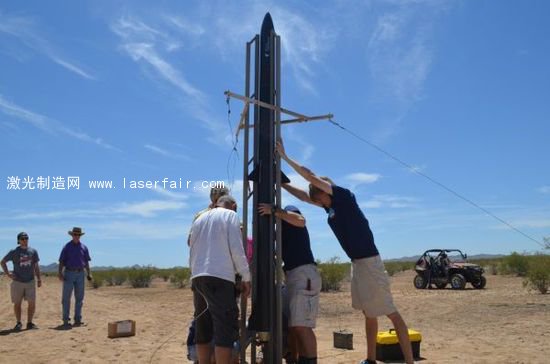

近日,美國亞(ya) 利桑那大學(University of Arizona)的學生們(men) 使用3D打印技術製造出一個(ge) 火箭並成功發射。學生們(men) 3D打印出了火箭的電路基板、電子箱外殼、增壓鰭、火箭箭身的下半部和尾翼,以提高火箭的性能。

一開始,開發團隊擔心3D打印的零部件成本高,因為(wei) 他們(men) 的預算很少。但是他們(men) 得到了團隊開發顧問雷神(Raytheon)公司的鼓勵,雷神公司並介紹3D打印公司固體(ti) 概念(Solid Concepts)去幫組他們(men) 。固體(ti) 概念曾製造出全世界第一支3D打印的金屬手槍。

固體(ti) 概念告訴學生們(men) ,其實要3D打印的零部件的成本費用並不像他們(men) 想象中那樣高。而且使用3D打印的零部件可以節省他們(men) 大量的製造時間。

開發團隊成員Matthew Dusard說,使用3D打印可以將原本分開的幾個(ge) 零部件合並成一個(ge) 零部件。“就說尾翼結構這一塊,這是我們(men) 使用耐高溫的Ultem 材料和熔融沉積成型(FDM)技術製造的。如果我們(men) 不用3D打印來做的話需要7個(ge) 人花3天時間才能組裝完成。但是由於(yu) 我們(men) 將其設計成中空的結構而且翼片非常薄,3D打印是構建這種一體(ti) 式結構的唯一途徑,我們(men) 在所有的3D打印部件外麵包裹了一層碳纖維以增加其強度。從(cong) 我們(men) 拿到3D打印好的尾翼結構到把它完好地安裝到火箭尾端隻花了一天時間。”

這種3D打印的翼片為(wei) 團隊節省了兩(liang) 天時間

此外,據開發團隊說,由於(yu) 使用3D技術,他們(men) 調整了設計,使得造出的火箭阻力降低和效率增加了85%。 3D打印技術使他們(men) 能夠製造更薄的翼片,並且其性能不受任何影響。Dusard說,如果沒有增材製造他們(men) 本來是不可能製造出這樣的係統的。

3D打印技術還幫助開發團隊更容易地連接火箭內(nei) 部的飛行計算機以修複降落傘(san) 的問題。 為(wei) 了保證火箭安全著陸,其關(guan) 鍵是要在火箭飛行/下的某個(ge) 時間點上打開降落傘(san) 。 火箭有時候降落傘(san) 打開會(hui) 有問題,他們(men) 就得拆開火箭才能連接到計算機修改相關(guan) 設定。當Dusard了解到3D打印後,就嚐試著設計了一個(ge) 電路基板,通過這個(ge) 3D打印的電路基板,他們(men) 很容易地把電路板拉出、推進火箭,而不用把火箭完全拆開,這就大大縮短了電子設備發生故障時的維修時間。

“有了3D打印,我們(men) 的一些創新的點子都得以實現。”Dusard總結說。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們