對於(yu) 碳纖維增強塑料件的連接,粘合劑粘接相對於(yu) 機械緊固件來說具備多方麵的優(you) 勢。具體(ti) 來說,使用粘合劑不會(hui) 產(chan) 生穿孔,因而不會(hui) 損壞纖維結構;不會(hui) 在接口周圍產(chan) 生集中應力;是一種輕量替代方案。然而,如果部件表麵存在汙染物,例如脫模劑,就難以達到高的粘合強度。

人們(men) 研究了在粘合之前獲取理想表麵質量的各種技術。這些措施包括采用剝離層,以及各種機械製備技術,例如研磨或噴砂處理。遺憾的是,每種工藝都有它們(men) 自身的缺陷,要麽(me) 是速度問題,要麽(me) 是複雜度問題,要麽(me) 需要後續的清洗操作。

以準分子激光為(wei) 基礎的表麵清潔和燒蝕技術現在可以提供一種實用的替代方案,采用此技術產(chan) 生的表麵可以滿足粘接所需的特性要求。

粘結劑連接

CFRP 的主要優(you) 點之一是比強度(強度/ 重量)高。然而,使用常規的緊固件連接技術會(hui) 大大降低這種優(you) 勢。具體(ti) 來說,采用傳(chuan) 統的緊固件(比如螺釘或鉚釘)需要鑽孔,這就會(hui) 破壞載荷纖維的結構。此外,這些緊固件周圍的內(nei) 部應力可能會(hui) 很高,因為(wei) 它們(men) 將承載功能集中在一個(ge) 小區域內(nei) 。這可能需要在應力點周圍使用加強件,這必然會(hui) 增加組件的總重量。最後一點,金屬緊固件本身可能會(hui) 顯著增加組件的重量。

粘合劑連接是一種可以避免這些問題的替代方案。具體(ti) 來說,它不需要穿透CFRP,能夠將機械負荷均勻地分布在整個(ge) 接合麵上,而且它不會(hui) 顯著增加成品的重量。

然而,為(wei) 了實現高強度的粘接,必須將之前殘留在表麵的脫模劑和其他表麵汙染物去除。這一點至關(guan) 重要,因為(wei) 眾(zhong) 所周知,粘接強度與(yu) 粘接之前的表麵清潔程度高度相關(guan) 。但是,清潔過程不能對基底的CFRP 產(chan) 生任何損壞,特別是不能損壞載荷纖維。

目前有幾種技術被用於(yu) CFRP 部件粘接之前的清潔和準備。這些措施包括機械研磨、各種噴砂工藝,以及所謂剝離層的去除。

最普遍采用的機械研磨工藝的主要缺點是效率低,且大多需要在濕態操作。第二點意味著隨後還需要衝(chong) 洗和幹燥的過程,從(cong) 而增加生產(chan) 成本和加工時間。此外,研磨工藝的自動化是相當複雜的,而且在研磨之前和之後都需要清洗操作。因此,研磨大部分是手動操作的,這使得該工藝不適合於(yu) 大批量生產(chan) 和大麵積CFRP 部件的生產(chan) 。手工處理還使得加工質量具有很大的可變性,纖維結構也有可能因為(wei) 過度處理或表麵汙染物未完全清除幹淨而被損壞。同樣的,噴砂處理也會(hui) 使纖維有損壞的風險,留下殘餘(yu) 物和灰塵,從(cong) 而不得不增加後續的清洗過程。

航空航天工業(ye) 流行的CFRP 表麵粘接準備工藝是使用剝離層。這些剝離層是織物製成的片材,在基材樹脂固化之前將片材插入CFRP 表麵,然後在粘接之前去除。這種技術能夠得到可重現的粗糙度和清潔表麵,從(cong) 而保證良好的粘接。

剝離層的主要缺點是它們(men) 必須經過層壓製成零件,這就增加了製造過程的複雜性。另外,這種方法並不適用於(yu) 修複粘接件。剝離層的效率和可重複性也存在問題。具體(ti) 來說,剝離層表麵在樹脂層中會(hui) 產(chan) 生厚度變化。而且,一些研究人員指出,脫模劑的殘留物會(hui) 從(cong) 剝離層轉移到部件表麵。此外,一些剝離層的表麵粗糙度可能達不到最佳粘接狀態。最後,斷裂韌性(GIC)和搭接剪切強度與(yu) 所使用的剝離層織物類型具有非常密切的關(guan) 係。

激光表麵處理

激光加工技術實際上可以克服其他工藝的所有缺點,因此,研究者們(men) 在30年前就已經在研究這一技術。尤其是用激光照射碳纖維複合材料的表麵,就能夠有效去除所有殘留的汙染物,使表麵達到最好的粘接狀態。與(yu) 機械技術不同,激光清潔幾乎不需要表麵處理,可以在幹燥狀態下進行,激光加工過的表麵不需要後續的清洗操作(如果施加足夠大的吸力),而且如果參數選擇合適,不會(hui) 損傷(shang) 纖維。此外,激光加工適用於(yu) 大表麵積的製備,可以很容易地實現自動化,而且產(chan) 品質量高度一致,因為(wei) 這是一種無磨損的非接觸工藝。

但是,有一點需要澄清:“激光加工”實際上是一個(ge) 非常普遍的詞匯。用於(yu) CFRP 清潔的激光技術有幾種不同的形式。這些不同類型的激光利器利用不同的機製去除材料,操作形式、成本和特點非常不同。這一領域最常用的技術是二氧化碳(CO2)激光器、二極管泵浦固態(DPSS)近紅外激光器、紫外DPSS 倍頻激光器,以及準分子激光器。

CO2 激光器在遠紅外區發射出光子,通過加熱使材料熔化或汽化,達到完全去除的目的。CO2 激光器的輸出功率可以高達幾千瓦,每瓦的成本和運行費用非常具有吸引力(密封的射頻激發平板CO2 激光器的運行費用更低)。CO2 激光器輸出的光束直徑小,高功率使得它要麽(me) 擴展到較大的區域,要麽(me) 快速掃描需要處理的部件表麵。因此,CO2 激光器能夠以相對較高的速率處理CFRP 部件的表麵。

CO2 激光技術用於(yu) CFRP 清潔的主要缺點是:被吸收的光會(hui) 導致材料內(nei) 部受熱,熱量會(hui) 由纖維傳(chuan) 遞給樹脂基材,導致基材的降解,從(cong) 而破壞層壓材料的完整性。因此,CO2 激光器可用於(yu) CFRP 的切割,但不適合於(yu) 更精密的應用,例如粘接表麵的處理。

DPSS 激光器在近紅外區發射的基礎波長(通常為(wei) 1.064 μm)也能夠通過加熱的方式去除材料。但是,DPSS發出的近紅外光能夠比CO2 激光器輸出的光束更深地穿透大塊材料,對CFRP的破壞潛力更大。

頻率轉換可以將DPSS 激光器輸出的紅外光轉變成紫外光(UV)。紫外激光器產(chan) 生的高能量光子通過直接破壞原子或分子鍵來去除材料,而不是通過對整塊材料進行加熱。這個(ge) 過程被稱為(wei) 激光燒蝕。此外,UV 光能夠被CFRP材料很好地吸收,因而不會(hui) 穿透材料。因此,用DPSS 紫外激光器處理CFRP可以產(chan) 生最小的HAZ(熱影響區)。

然而,目前市場上在售的半導體(ti) 泵浦固體(ti) 激光器(DPSSL)技術有一個(ge) 主要的限製,即紫外線的輸出功率比較低。因此,DPSS 紫外激光器通常不能以較快的速度處理大麵積的CFRP 材料。

準分子激光器也能夠輸出紫外光,因此它們(men) 在去除CFRP 材料方麵的能力與(yu) DPSS 紫外激光器是相同的,而且基本上沒有顯著的熱影響區。然而,準分子激光器的輸出特性與(yu) 固態激光器和CO2 激光器非常不同。具體(ti) 來說,準分子激光器會(hui) 產(chan) 生一個(ge) 大的矩形光束,而其他激光源產(chan) 生的光束是小而圓的。可以采用光學器件將原始輸出光束的尺寸進行任意的改變,例如從(cong) 長而細變為(wei) 矩形。另外,激光光斑的輻照分布可以調整,使其在整個(ge) 光束區域均勻分布。

準分子激光器在所有的紫外激光器中具有最高的輸出功率和最大的效率。例如,目前工業(ye) 級準分子光源的單位脈衝(chong) 能量高達2.0 焦;這些激光器的高重複率脈衝(chong) 在幾十赫茲(zi) (Hz)到幾千赫茲(zi) 之間。高紫外輸出功率、高重複率脈衝(chong) 以及大光束使得準分子激光器成為(wei) 大批量CFRP 高精度清潔的理想工具。另外,現代的準分子激光器展示出了出色的穩定性和所有權成本特點,使它們(men) 成為(wei) 了這一應用領域的實用選擇。 #p#分頁標題#e#

準分子激光器清潔CFRP

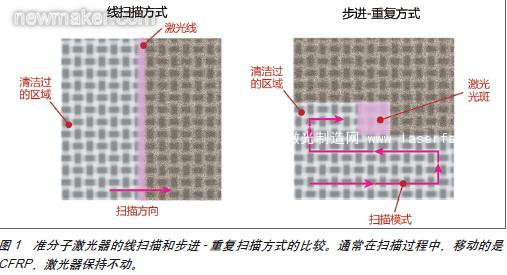

因為(wei) 準分子激光光束可以很容易地被塑造成不同的尺寸,因此可以根據CFRP 的確切形狀、特定類型的激光器的能量密度,以及所需的輸出功率實現精確的應用。然而,所有的CFRP 處理方法通常是兩(liang) 種基本方法的變體(ti) ,即線掃描或步進- 重複方式(見圖1)。

在線掃描方式中,激光束被塑形為(wei) 一條線(一個(ge) 長寬比非常高的矩形),然後連續地橫掃待清潔的表麵。材料特定區域上輻照的脈衝(chong) 數目是由線寬、光線移動速度和激光的重複頻率共同來確定的。如果線路長度比待清潔的區域的寬度短,則需要在該區域內(nei) 設置幾個(ge) 相鄰的通道。

在步進- 重複方法中,激光束被塑形為(wei) 正方形或接近正方形的矩形。激光光斑定位在CFRP 表麵的固定點上進行輻照(包括一個(ge) 或多個(ge) 激光脈衝(chong) )。然後,該光束被轉換成與(yu) 光束寬度對應的距離。該過程不斷重複,待清潔的整個(ge) 區域就被以這種方式輻照。

準分子激光器產(chan) 生的深紫外光波長不能通過光纖傳(chuan) 輸,而且典型的準分子激光傳(chuan) 遞光學器件的物理尺寸和重量都比較大,因此,將CFRP 向激光束移動通常是比較可行的,而不是移動激光束。這些因素也使準分子激光器最適於(yu) 進行生產(chan) 工作,而不是現場維修。

準分子激光測試結果

德國Braunschweig 技術大學粘接和複合材料技術係測試了各種類型的激光器在CFRP 預處理方麵的能力。這裏給出的測試結果是采用Coherent 公司的LPXpro305 準分子激光器獲得的,輸出波長設置為(wei) 308 nm,脈衝(chong) 寬度為(wei) 28ns。光束成形和均質光學係統用於(yu) 將激光器的輸出光束轉變為(wei) 30 mm×1.8 mm的光線,其能量密度在整個(ge) 長度上的變化不到1% rms(輻照度呈高斯分布)。線掃描方法采用的激光密度在400-800mJ/cm2 之間。通過改變激光的重複頻率和掃描線速度,CFRP 部件指定點上的總脈衝(chong) 輻照變化在1-48 之間。

被測試的CFRP 是采用閉模壓塑工藝生產(chan) 的典型的航空航天預浸料,固化溫度為(wei) 120℃,固化壓力大約為(wei) 3 巴。為(wei) 了再現表麵汙染的典型水平,模具上被塗刷了一層有機矽基的脫模劑,沒有使用剝離膜。樣品製成之後,用水冷圓鋸切割,然後用異丙醇清洗,以除去殘留的切削液。

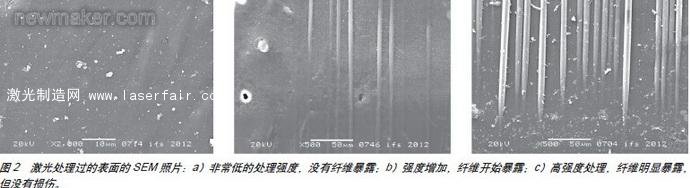

SEM 照片(見圖2)顯示了準分子激光器清潔CFRP 所得到的表麵質量,也顯示了該技術的高度可控的去除材料能力。具體(ti) 來說,這些照片顯示了一個(ge) 進程:從(cong) 簡單的去除表麵汙染物,保持基底材料不變,到各種不同難度的材料的去除,直至露出底層的纖維。

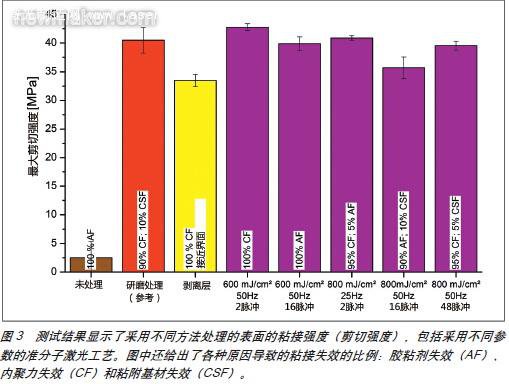

激光清潔之後,粘接好樣品,然後根據DIN 1465 的標準,采用一個(ge) 搭接剪切強度測試評估粘接的強度。從(cong) 測試的結果(見圖3)可以清楚地看出,相對於(yu) 未處理的參考樣品,研磨和激光清潔兩(liang) 種方法都能夠大幅度提高粘結強度。在這個(ge) 測試中,用600mJ/cm2 脈衝(chong) 能量的兩(liang) 個(ge) 脈衝(chong) 輻照CFRP 的指定區域,能夠達到最高的粘接強度。輻照強度低於(yu) 或高於(yu) 這個(ge) 值,得到的強度都會(hui) 差一點(盡管所有采用準分子激光清潔的表麵質量都相當不錯)。

最佳的結果發生在脈衝(chong) 能量的中間值的原因又與(yu) 準分子激光的精確的材料去除能力相關(guan) 。以較低的脈衝(chong) 能量運行隻能去除極少量的材料,所以這些輻照不能完全消除所有的表麵汙染物。這就降低了最終的粘接強度,失效的部分原因至少是由於(yu) 粘接失效(粘合劑和被粘物之間的界麵失去作用力)。

在最佳的輻照條件下(兩(liang) 個(ge) 600 mJ/cm2 的脈衝(chong) ),材料由於(yu) 內(nei) 聚力失效而分離,這意味著材料與(yu) 表麵的粘接強度比粘合劑本身更強。也就是說,激光已經完全去除了所有的表麵汙染物,但並沒有顯著降低CFRP 材料的強度。

在最佳輻照強度之上,激光已經完全消除了重疊的純環氧樹脂層,或者,在最高的輻照強度下,激光會(hui) 開始損壞纖維的浸潤劑。後一種情況的結果就是,總剪切強度降低,從(cong) 而導致界麵失效。

在本次實驗設定的參數下,LPXpro 305 準分子激光清潔可以達到0.16 m2/min(9.6 m2/h)的速率。然而,市場上有比30W(平均功率)的LPXpro 305 更加強大的工業(ye) 準分子激光器。例如,Coherent 公司的LSX 係列激光器,平均功率為(wei) 540 W。在本測試中,如果采用同一脈衝(chong) 能量和搭接方式(但脈衝(chong) 重複頻率為(wei) 600 Hz),清潔速率可以達到0.97 m2/min(58.3 m2/h),因此,它適用於(yu) 許多典型的CFRP 部件的生產(chan) 過程。

非常適合量產(chan)

采用粘合劑粘接CFRP(不使用機械緊固件)可以使這些材料達到最高的強度和較低的重量。然而,采用這種粘接技術,需要在粘接之前徹底清潔CFRP 表麵,這是它非常大的一個(ge) 限製。但是要特別指出一點,機械研磨技術和使用剝離層都必須采用額外的工藝步驟,從(cong) 而導致成本增加。

激光表麵清潔能夠保證非常高的粘接強度,比較適用於(yu) 生產(chan) 過程。準分子激光尤其特別,它不僅(jin) 具有較高的光輸出功率,而且非常適合工業(ye) 生產(chan) 中CFRP 的精密處理。此外,準分子激光處理具有很高的可重複性,非常適合於(yu) 批量生產(chan) ,是一種連續而穩定的工藝。

作者:Fabian Fischer

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們