采用焊接整體(ti) 機身壁板代替傳(chuan) 統的鉚接機身壁板可以極大地減輕構件的重量、降低製造成本、提高生產(chan) 效率,因而成為(wei) 大型民用飛機製造技術的發展趨勢之一[1]。由於(yu) 雙激光束焊接針對蒙皮長桁結構減重效果更為(wei) 明顯,同時對於(yu) 複雜構件具有較好的空間可達性,因而受到廣泛的關(guan) 注。目前,空中客車等航空製造企業(ye) 在其多種機型上采用了激光焊接的整體(ti) 機身壁板製造技術[2]。然而,基於(yu) 焊接的整體(ti) 機身壁板製造技術是當代民機製造技術中的難點之一。目前我國大型客機設計方案中的機身壁板新型鋁合金焊接技術,其工藝性有自身的特點。

鋁合金激光焊接性概述

自1960年第一台激光焊接機誕生以來,激光焊接技術發展迅速[3]。1965年研製出用於(yu) 厚膜組件焊接的紅寶石激光焊接機。1974年世界上第一台五軸激光加工機——龍門式激光焊接機在福特汽車公司建造。稍後,美國福特汽車公司研製出了激光焊接生產(chan) 線。時至今日,可用於(yu) 焊接的激光發生器已經由第一代的CO2氣體(ti) 激光器發展到YAG固體(ti) 激光器,以及最新的光纖激光器等種類。激光焊接的最大優(you) 點是其能量集中,形成焊接接頭深寬比大、焊接變形較小。隨著激光光束質量的不斷改進,激光焊接現已成為(wei) 一種成熟的焊接方法,廣泛地應用於(yu) 國民經濟和國防建設的不同領域。

鋁合金密度低、耐腐蝕性能好、抗疲勞性能高,具有較高的比強度、比剛度,是飛機結構的理想材料。近年來,盡管在航空航天業(ye) 中鈦合金、複合材料等新材料受到廣泛關(guan) 注,但由於(yu) 鋁的資源豐(feng) 富、性能優(you) 良、加工容易、成本低廉等一係列優(you) 點,加之傳(chuan) 統鋁合金新的熱處理狀態不斷開發,以及新型鋁合金(如鋁鋰合金)的出現,可以預見,在今後相當長一段時間內(nei) ,鋁合金在飛機結構中的應用仍具有不可取代的優(you) 勢[4]。因此,鋁合金焊接技術就成為(wei) 一個(ge) 重要的技術關(guan) 鍵。采用激光焊接技術連接鋁合金航空構件,具有焊縫深寬比大、焊接熱影響區小、焊接變形較小、焊接速度高等諸多優(you) 點。但是,鋁合金激光焊接存在一些技術難點。

(1)鋁合金對激光束具有極高的表麵初始反射率高(對CO2激光超過90%,對YAG激光接近80%),這就要求在熔池形成之前需要較大的激光功率[3];

(2)由於(yu) 冶金和工藝等多重因素的影響,鋁合金激光焊接過程較容易產(chan) 生氣孔;

(3)鋁合金屬於(yu) 典型的共晶合金,在激光焊接快速凝固條件下更容易產(chan) 生熱裂紋;

(4)激光焊接間隙適應性小,對焊件的裝配精度要求較高;

(5)鋁合金線膨脹係數大,易產(chan) 生焊接變形;

(6)鋁合金的導熱率較大,冷卻時間短,熔池冶金反應不充分,容易導致缺陷;

(7)液態鋁合金流動性良好,表麵張力低,熔池穩定性差。

盡管有上述諸多難點,但激光焊接技術仍然是目前航空航天領域鋁合金焊接的最有效方法之一。隨著不斷地試驗和研究,激光焊接逐漸展現出其良好的工藝性能及焊後力學性能。與(yu) 傳(chuan) 統的TIG焊、MIG焊相比,激光焊接具有焊接質量高、精度高、速度快等特點,是當前發展最快、研究最多的方法之一。近年來,國際上眾(zhong) 多科研人員針對鋁合金激光焊接開展了大量研究,逐步形成了較為(wei) 可靠的鋁合金激光焊接技術。

大型客機機身壁板激光焊接方案

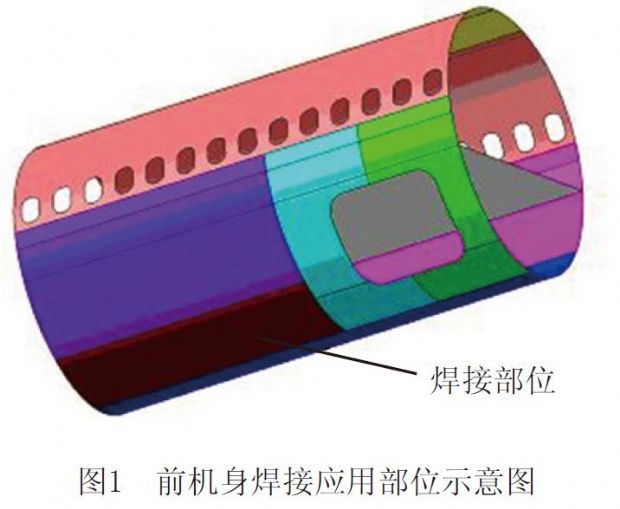

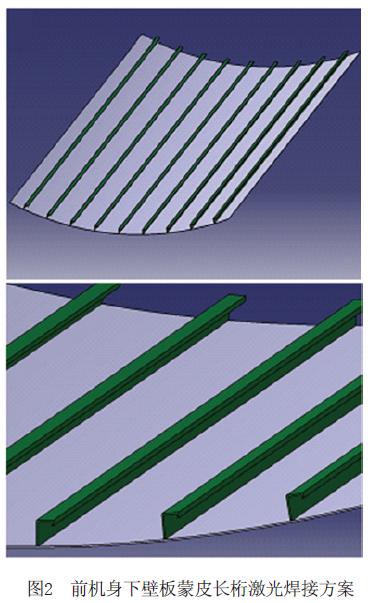

我國大型客機的設計方案中,初步考慮在前機身、中後機身的部分下壁板製造工藝中采用激光焊接工藝。前機身焊接壁板的位置如圖1所示。以該壁板為(wei) 例,單塊壁板尺寸為(wei) 4276mm×1350mm,壁板厚度為(wei) 1.8mm,單塊壁板上桁條多達9根,如圖2所示。因此,屬於(yu) 典型的大尺寸、小厚度、多焊縫的複雜焊接工藝。

在上述機身蒙皮桁條焊接方案中,主要采用雙激光束雙側(ce) 同步焊接工藝。飛機壁板蒙皮桁條T型連接結構雙激光束雙側(ce) 同步焊接是一種全新的焊接工藝。由於(yu) T型結構雙激光束雙側(ce) 同步焊接工藝避免了傳(chuan) 統的T型結構單麵焊接雙麵成型工藝對底板(蒙皮)完整性的破壞,同時該工藝相對傳(chuan) 統的鉚接工藝而言能極大地減輕構件的重量,因而在航空製造業(ye) 中受到青睞。然而,由於(yu) 壁板和桁條厚度都隻有1.8mm,而單塊壁板在長度和寬度方向都具有較大尺寸,因此要在此構件中形成多條高強度的有效焊縫,同時還要控製焊接欠缺、抑製焊接變形和應力集中,焊接構件要滿足設計單位所提出的靜強度、疲勞強度及損傷(shang) 容限等方麵的指標,此項工藝顯然具有一定難度。更為(wei) 重要的是,民用航空製造業(ye) 具有比航天、軍(jun) 用航空等製造領域更為(wei) 嚴(yan) 格的質量評價(jia) 體(ti) 係,一項新的工藝必須通過適航當局的審批。

隨著我國大型客機項目的啟動,機身壁板蒙皮桁條T型連接結構雙激光束雙側(ce) 同步焊接技術在國內(nei) 已經展開研究,並已經取得了初步成果。但是,目前國內(nei) 尚未掌握機身壁板蒙皮長桁T型結構雙激光束雙側(ce) 焊接的成熟工藝,目前尚難以生產(chan) 出滿足要求的大型客機機身整體(ti) 焊接壁板。

大型客機機身壁板激光焊接工藝性分析

1 焊接工藝穩定性

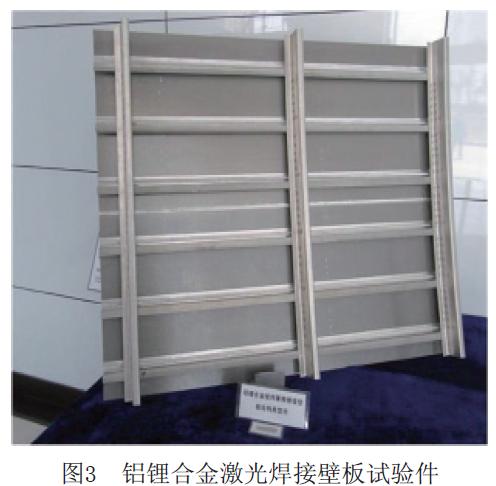

大型客機機身壁板蒙皮長桁激光焊接構件中(圖3),單道焊縫長度可能達4m以上,同時由於(yu) 蒙皮和長桁都很薄,因此能否有效保持焊接過程的穩定性是焊接生產(chan) 取得成功的關(guan) 鍵之一。在該方案中,在蒙皮內(nei) 側(ce) 采用雙激光束雙側(ce) 同時焊接。為(wei) 了保持蒙皮外側(ce) 的完整性,焊接過程不能穿透蒙皮,T型結構也不需要過於(yu) 強調深寬比,形成連續、無缺陷、高性能的焊接接頭是關(guan) 鍵。因此,要保持激光深熔焊接過程小孔和熔池的穩定性。主要從(cong) 兩(liang) 方麵考慮:一方麵,從(cong) 焊接工裝和設備保障的角度要保持高精度的裝夾和激光的聚焦、對中,保持機器人(或數控機床)控製焊接工作頭運動過程中有較高的重複定位精度和軌跡定位精度,必要的時候采用適當的跟蹤係統;另一方麵,由於(yu) 液態鋁合金流動性良好、表麵張力低、熔池穩定性差,同時,鋁元素的電離能低,焊接過程中光致等離子體(ti) 易於(yu) 過熱和擴展,也導致焊接穩定性差,因此應該從(cong) 焊接冶金的角度開展研究。

2 焊接缺陷控製

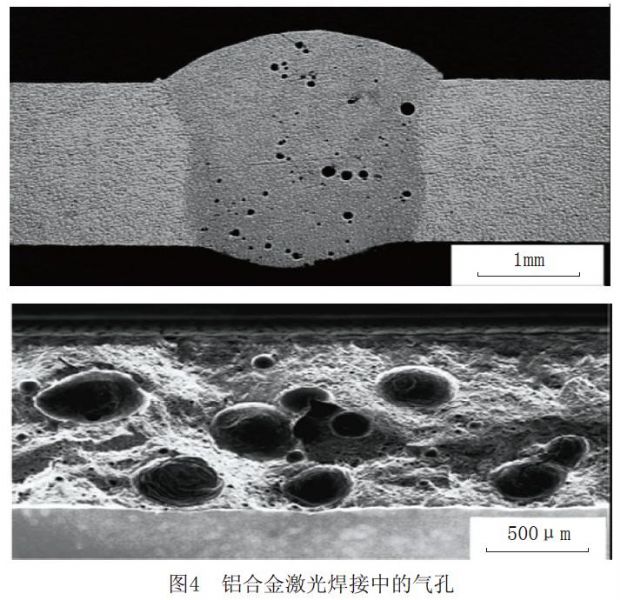

焊接過程中形成的缺陷是直接影響焊接質量的最重要因素,對於(yu) 大型客機壁板鋁合金激光焊接工藝而言最可能的缺陷是氣孔和裂紋。

關(guan) 於(yu) 鋁合金激光焊接氣孔(圖4)的形成機理,目前尚沒有統一的完整理論,一般認為(wei) 有冶金和工藝兩(liang) 方麵的因素。目前主要有以下幾種看法:

(1)在熔池冷卻過程中氫的溶解度急劇下降形成氫氣孔;

(2)低溶點高蒸氣壓合金元素蒸發導致氣孔;

(3)熔池金屬波動、溶池金屬紊流甚至小孔不穩定導致氣孔生成;

(4)熔池流動性較差也是導致氣孔形成的因素。

總之,要針對具體(ti) 的材料、具體(ti) 的焊接結構展開研究,尋找氣孔的形成機理,從(cong) 而研究控製氣孔的方法。根據國內(nei) 外已經開展的研究,鋁合金激光焊接的氣孔是一個(ge) 值得重視的問題,但一般可以通過冶金分析和工藝優(you) 化來解決(jue) 。

鋁合金熔化焊接過程對熱裂紋一般都比較敏感,其中熱裂紋又主要是結晶裂紋。研究表明,在焊接熔池結晶後期,晶界低熔點共晶在承受拉應力的條件下開裂是結晶裂紋出現的主要途徑。由於(yu) 鋁合金屬於(yu) 典型的共晶合金,因此較易出現結晶裂紋。對於(yu) 鋁合金激光焊接,焊接速度較高,由於(yu) 過快的冷卻速度導致高的熱應力、高的應力梯度和裂紋的再擴展,也是促進結晶裂紋形成的因素。防止熱裂紋的主要措施是在激光焊接時采用填充材料,其機理是:使熔池合金成分盡量避開最大凝固溫度區間、通過加入形核劑以細化晶粒、增加熔池液態金屬的流動性等。另外,也可以從(cong) 優(you) 化焊接工藝參數進行調整,如采用小的熱輸入以減小過熱區,采用相對較小的焊接速度以減小應變速率。

此外,焊接缺陷控製與(yu) 工藝穩定性有密切聯係。如焊接過程的不穩定造成焊接熔池劇烈震蕩,容易出現咬邊、焊縫成形不連續等缺陷,嚴(yan) 重時小孔突然閉合而在焊縫中產(chan) 生直徑較大的氣孔甚至孔洞。對於(yu) 大型客機機身壁板蒙皮長桁結構激光焊接工藝,雙激光束的光束質量是決(jue) 定焊接過程穩定性和缺陷形成的重要因素之一。不僅(jin) 要求2束激光都要具有較高的光束質量,同時要求2束激光要嚴(yan) 格地對稱。為(wei) 此,蒙皮長桁T型結構兩(liang) 側(ce) 的兩(liang) 束激光要來自於(yu) 2個(ge) 完全相同的激光發生器,或者是由同一個(ge) 激光發生器產(chan) 生的激光分光為(wei) 2束相同的激光。

3 焊接缺陷無損檢測技術與(yu) 評價(jia) 標準

焊接過程不可避免會(hui) 產(chan) 生缺陷,飛機構件產(chan) 品也不可能是零缺陷要求。隻要滿足根據設計要求所製定的規範標準,根據相關(guan) 規範標準開展試驗和生產(chan) ,焊接構件能夠承擔使用壽命內(nei) 的載荷條件。由於(yu) 民用航空產(chan) 品的特殊性,飛機焊接構件產(chan) 品不可能是抽樣檢測、采用破壞性的檢測工藝來檢測焊接缺陷,通常飛機焊接構件需要無損檢測。由於(yu) 激光焊接在航空領域的應用曆史較短,目前在相關(guan) 標準中還沒有專(zhuan) 門針對激光焊接無損檢測及缺陷評價(jia) 指標的標準。因此,開展焊接缺陷無損檢測技術研究,並製定出合理的工藝規範,是大型客機激光焊接工藝研究的重要內(nei) 容。

對於(yu) 大型客機蒙皮長桁激光焊接結構,由於(yu) 蒙皮尺寸大、厚度薄,同時焊接結構特殊,采用傳(chuan) 統的超聲波、X射線等技術,都各有其局限性。另外,傳(chuan) 統的X射線檢測膠片底片的評定,過多依賴工人的技術水平和熟練程度,新型的數字底片的自動識別、評定技術目前也不夠成熟,無標準可循。為(wei) 此,需要廣泛考察國內(nei) 外相關(guan) 領域的成功經驗,研究適合於(yu) 大型客機機身壁板焊接構件的無損檢測技術和設備,並製定合理的焊接欠缺評價(jia) 標準體(ti) 係。

4 焊接變形控製技術

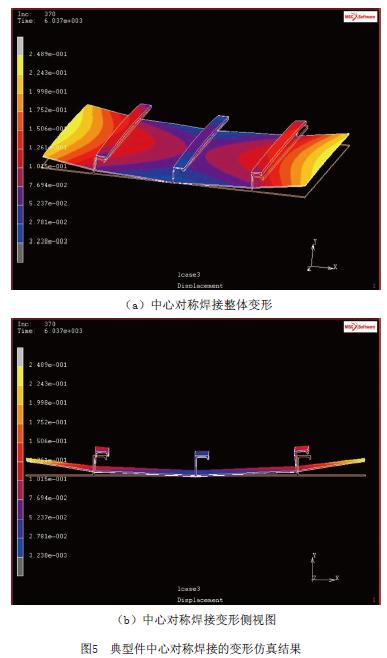

激光焊接機身壁板對比傳(chuan) 統的鉚接機身壁板而言,具有明顯的減重效果,能改善連接部位的性能,同時具有降低製造成本、提高生產(chan) 效率等多方麵的優(you) 點。但是,激光焊接造成的應力集中和變形問題,卻是鉚接過程所不存在的。大型客機機身壁板激光焊接工藝屬於(yu) 大尺寸、小厚度、多焊縫的複雜焊接工藝,其變形過程甚為(wei) 複雜。圖5為(wei) 壁板典型件焊接變形模擬結果,是針對大型客機壁板典型件(3根桁條)開展熱力耦合分析的結果。如圖5所示,即使采用較優(you) 的中心對稱焊接技術(焊接方向相同,順序為(wei) 先中間後兩(liang) 邊),仍然具有較大的變形量。試驗研究也已表明,對於(yu) 多桁條構件,其變形機理複雜。

激光焊接變形控製技術研究,可采用有限元仿真與(yu) 變形控製和矯形技術相結合的方法。首先,可以運用有限元仿真技術預測不同工藝條件下的焊接應力和變形,研究大型客機壁板構件焊接變形規律,從(cong) 而優(you) 化出理想的焊接工藝參數。然後,開展焊前、焊接過程、焊後的變形控製和矯形技術研究,如射流衝(chong) 擊熱沉處理、隨焊碾壓技術以及噴丸矯形等技術,最終形成大型客機機身壁板激光焊接變形控製技術體(ti) 係。

結束語

從(cong) 長遠來看,大型客機生產(chan) 中的焊接技術,務必要符合航空製造業(ye) 自身的特點,符合當代製造業(ye) 數字化、信息化、智能化、柔性化等發展方向。要開展焊接過程數字建模、有限元模擬仿真的研究,針對大型客機焊接零部件開發焊接專(zhuan) 家係統,更要實現數字化的焊接信息共享和過程控製。

大型客機激光焊接工藝研究是集合了焊接冶金學、焊接結構設計、焊接過程控製、焊接缺陷無損檢測、焊接模擬仿真甚至數字化焊接的技術體(ti) 係。由於(yu) 民機產(chan) 品的特殊性,大型客機激光焊接技術體(ti) 係中尚有許多技術難點有待攻克。在激光焊接突飛猛進的今天,鑒於(yu) 國外先進航空製造企業(ye) 在大型客機上的成功應用的先例,基於(yu) 我國廣大焊接科研工作者長期以來在鋁合金激光焊接領域的成果,如中國商飛及相關(guan) 參與(yu) 單位在該項目上已經取得的豐(feng) 碩成果,相信我國大型客機生產(chan) 中激光焊接機身壁板製造技術不久即將實現。

參考文獻

[1] 張盛海. 高強鋁合金T型接頭的激光焊接[D].北京:北京工業(ye) 大學, 2005.

[2] 占小紅, 歐文敏,魏豔紅,等.飛機壁板先進焊接技術應用現狀.航空製造技術,2013(22):42-44.

[3] 陳彥賓. 現代激光焊接技術. 北京:科學技術出版社,2005.

[4] 李巧豔. 兩(liang) 種鋁合金的雙光點激光焊接研究[D]. 大連:大連交通大學, 2006.

作者:占小紅 歐文敏 魏豔紅

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們