本文登於(yu) 《3D打印商情》報第五期“湖北3D打印”專(zhuan) 版

近年來誕生了選擇性激光熔化(selective laser melting, SLM)金屬粉末的3D打印技術(以下簡稱SLM技術),用它能直接成形出接近完全致密度的金屬零件。SLM技術克服了選擇性激光燒結(selective laser sintering, SLS)技術製造金屬零件的複雜工藝過程。用SLS技術製造金屬零件的方法主要有:(1)熔模鑄造法:首先采用SLS技術成形高聚物(聚碳酸酯(PC)、聚苯乙烯(PS)等)原型零件,然後利用高聚物的熱降解性,采用鑄造技術成形金屬零件。(2)砂型鑄造法:首先利用覆膜砂成形零件型腔和砂芯(即直接製造砂型),然後澆鑄出金屬零件。(3)選擇性激光間接燒結原型件法:高分子與(yu) 金屬的混合粉末或高分子包覆金屬粉末經SLS成形,經脫脂、高溫燒結、浸漬等工藝成形金屬零件。(4)選擇性激光直接燒結金屬原型件法:首先將低熔點金屬與(yu) 高熔點金屬粉末混合,其中低熔點金屬粉末在成形過程中主要起粘結劑作用,然後利用SLS技術成形金屬零件,最後對零件後處理,包括浸漬低熔點金屬、高溫燒結、熱等靜壓(hot isostatic pressing, HIP)。這些方法所製造的金屬零件機械性能受低熔點金屬的影響,而且零件精度受成形工藝過程的影響因素比較多。為(wei) 此,德國Fraunhofer激光器研究所(Fraunhofer Institute for Laser Technology, ILT)最早提出了直接製造金屬零件的SLM技術。

一、選擇性激光熔化3D打印技術的基本原理

SLM技術是利用金屬粉末在激光束的熱作用下完全熔化、經冷卻凝固而成形的一種技術。為(wei) 了完全熔化金屬粉末,要求激光能量密度超過106 W/cm2。目前用於(yu) SLM技術的激光器主要有Nd-YAG激光器、CO2激光器、光纖(Fiber)激光器。這些激光器產(chan) 生的激光波長分別為(wei) 1064nm、10640nm、1090nm。金屬粉末對1064nm等較短波長激光的吸收率比較高,而對10640nm等較長波長激光的吸收率較低。因此在成形金屬零件過程中具有較短波長激光器的激光能量利用率高,但是采用較長波長的CO2激光器,則激光能量利用率低。

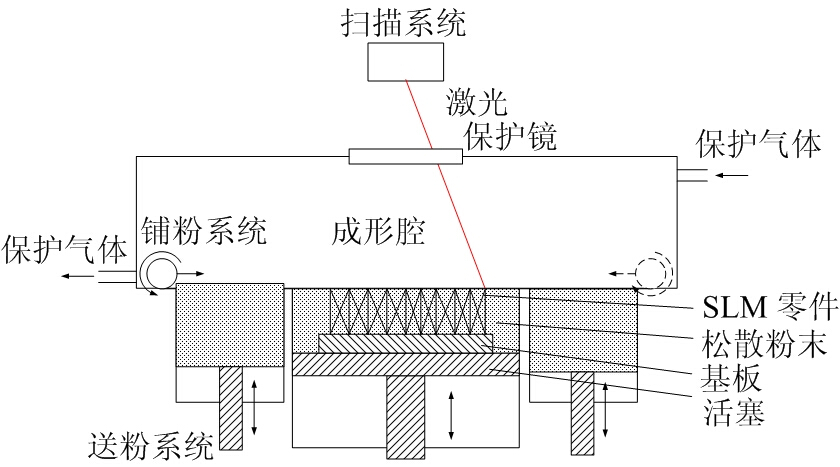

在高激光能量密度作用下金屬粉末完全熔化、經散熱冷卻實現與(yu) 固體(ti) 金屬冶金焊合成形。SLM技術正是通過對激光選區內(nei) 的金屬粉末完全熔化、經散熱冷卻固化、層層累積成形出三維實體(ti) 的3D打印技術。SLM金屬粉末成形技術的原理如圖1所示。

圖1中,根據成形件的三維CAD模型的分層切片信息,掃描係統(振鏡)控製激光束作用於(yu) 待成形區域內(nei) 的粉末。一層掃描完畢後,活塞缸內(nei) 的活塞下降一個(ge) 層厚距離;接著送粉係統輸送一定量的粉末,鋪粉係統的輥子鋪展一層厚的粉末沉積於(yu) 已成形層之上。然後,重複上述兩(liang) 個(ge) 成形過程,直至所有三維CAD模型的切片層全部掃描完畢。這樣三維CAD模型經逐層累積方式直接成形金屬零件。最後,活塞上推,從(cong) 成形裝備中取出零件。至此,SLM金屬粉末直接成形金屬零件的全部過程結束。

圖1 SLM成形技術原理

二、選擇性激光熔化技術研究現狀與(yu) 進展

目前,國外應用SLM技術可製造模具、工具、生物移植物等金屬零件。但該技術的應用領域還不夠廣泛,技術仍不夠成熟。SLM技術的研究主要針對以下幾個(ge) 方麵的內(nei) 容:成形裝備、金屬粉末、成形工藝、成形機理、成形件性能、成形過程模擬、成形件的應用。

(一)選擇性激光熔化裝備

SLM裝備的許多方麵影響成形工藝及成形件的精度、機械性能。在開發SLM裝備方麵,隻有德國、日本、美國等少數幾個(ge) 生產(chan) 商成功地開發了商用裝備。這些公司包括德國的MCP、TRUMPF、日本的MATSUUR、美國的PHENIX。這些公司的SLM裝備的不同之處主要體(ti) 現在激光器、聚焦麵光斑尺寸、鋪粉方式、活塞缸鋪粉層厚等方麵。

MCP公司的SLM裝備和PHENIX的SLM裝備應用的激光器為(wei) 100W光纖激光器,激光波長為(wei) 1090nm,其主要工作模式為(wei) CW/Modulated,光纖激光器激光束的輸出模式為(wei) TEM00(transverse electromagnetic modes,TEM),其光束橫截麵能量分布為(wei) 高斯分布,且在傳(chuan) 輸過程中保持不變,光束質量好。激光束經聚焦後的激光光斑在30μm-250μm之間。

TRUMPF公司的SLM裝備配備250W盤形激光器,激光波長為(wei) 1030nm。光斑大小可變範圍在200μm-400μm。

MATSUURA公司的SLM裝備采用500W 脈衝(chong) 式CO2激光器,激光波長10640nm,其峰值達1.5kW,頻率達100kHz。光斑大小600μm。

除了以上公司進行SLM裝備商業(ye) 生產(chan) 外,還有包括比利時魯汶大學、日本大阪大學等高校從(cong) 事SLM裝備的研製。這些高校自行研製的SLM裝備和上述公司商用生產(chan) 的裝備相似,主要是在激光器、聚焦光斑、鋪粉層厚、鋪粉方式等方麵不同。

目前國內(nei) 主要有華中科技大學在這方麵進行了研究,並不斷地跟蹤SLM技術的最新發展。華中科技大學快速製造中心已經研製出擁有自主知識產(chan) 權的商品化SLM設備—HRPM係列技術粉末熔化成形設備,采用了150W CW Nd-YAG激光器和100W CW光纖激光器,由武漢濱湖機電技術產(chan) 業(ye) 有限公司生產(chan) 製造,已在市場上進行了銷售,打破了國外公司在這方麵的壟斷,大大降低了該設備的價(jia) 格,使國內(nei) 廣大用戶買(mai) 得起也用得起。

(二)選擇性激光熔化技術所用粉末

適合SLM技術的金屬粉末比較廣泛。自行設計適合SLM成形的材料成分並製備粉末,其造價(jia) 比較高,不經濟。 因此,目前研究SLM技術的粉末主要來源於(yu) 商用粉末,進而研究它們(men) 的成形性,從(cong) 而提出該技術選用粉末的標準。

用於(yu) SLM成形的粉末可以分為(wei) 混合粉末、預合金粉末、單質金屬粉末三類。

(1)混合粉末

混合粉末由一定成分的粉末經混合均勻而成。設計混合粉末時要考慮激光光斑大小對粉末顆粒粒度的要求。Kruth J. P.等人研製了鐵基混合粉(Fe, Ni, Cu, Fe3P)。因激光光斑為(wei) 600μm,所以要求混合粉中顆粒最大尺寸不能超過該光斑直徑。應用這種混合粉的SLM成形件不能滿足100%致密度要求,因此其機械性能還有待進一步提高。魯中良等研製了Fe-Ni-C混合粉末,其組成成分為(wei) :91.5wt%Fe、8.0wt%、0.5wt%C。Fe、Ni粉末為(wei) -300目,C粉為(wei) -200目。應用該混合粉末的SLM成形件致密度較低,存在大量的孔隙。通過對混合粉的SLM成形研究,說明混合粉的成形件致密度有待提高,其機械性能受致密度、成分均勻度的影響。

(2)預合金粉末

根據預合金主要成分,預合金粉末可以分為(wei) 鐵基、鎳基、鈦基、鈷基、鋁基、銅基、鎢基等。鐵基合金粉末包括工具鋼M2、工具鋼H13、不鏽鋼316L(1.4404)、Inox 904L、314S-HC、鐵合金(Fe-15Cr-1.5B)。鐵基合金粉末的SLM成形結果表明:低碳鋼比高碳鋼的成形性好,成形件的相對致密度仍不能完全達到100%。

鎳基合金粉末包括Ni625、NiTi合金、Waspaloy合金、鎳基預合金(83.6%Ni、9.4%Cr、1.8%B、2.8%Si、2.0%Fe、0.4%C)。鎳基合金粉末的SLM成形結果表明:成形件的相對致密度可達99.7%。鈦合金粉末主要有TiAl6V4合金。該合金粉末的SLM成形結果表明:成形件相對致密度可達95%。鈷合金粉末主要有鈷鉻合金。該合金粉末的SLM成形結果表明:成形件相對致密度可達96%。鋁合金粉末主要有Al6061合金。該合金粉末的SLM成形結果表明:成形件的相對致密度可達91%。銅合金粉末包括Cu/Sn合金、銅基合金(84.5Cu-8Sn-6.5P-1Ni)、預合金Cu-P。銅合金粉末的SLM成形結果表明:成形件的相對致密度也隻能達到95%。鎢合金粉末主要有鎢銅合金。該合金粉末的SLM成形結果表明:成形件的相對致密度仍然達不到100%。#p#分頁標題#e#

(3)單質金屬粉末

單質金屬粉末主要有鈦粉。鈦粉的SLM成形結果表明:其成形性較好,成形件的相對致密度可達98%。

綜上所述,SLM技術所用粉末主要為(wei) 單質金屬粉末和預合金粉末。單質金屬粉末和預合金粉末的成形件的成分分布、綜合機械性能較好。所以成形工藝研究主要針對預合金、單質金屬粉末的工藝優(you) 化,以提高成形件的致密度。

(三) 選擇性激光熔化成形工藝

SLM成形工藝主要研究工藝參數對粉末成形軌跡和致密度的影響規律。

1、工藝參數對成形軌跡的影響

在SLM成形過程中,成形軌跡特征受工藝參數的影響。成形軌跡主要包括激光束對粉末的單點、單道掃描、單層多道掃描成形的軌跡。通過對成形軌跡的評價(jia) ,研究工藝參數對成形軌跡的影響規律。

2、工藝參數對致密度的影響

金屬零件致密度是影響其機械性能的一個(ge) 主要因素。金屬粉末SLM成形件致密度是一個(ge) 關(guan) 鍵技術指標。SLM成形件的致密度受激光波長、激光功率密度、粉末成分的影響。CO2激光(波長為(wei) 10640nm)作用下成形件致密度較低,這與(yu) 金屬粉末對激光的較低吸收率、激光功率密度有關(guan) 。YAG激光(波長為(wei) 1064nm)作用下成形件致密度較高,是因為(wei) 金屬粉末對激光的較高吸收率、激光功率密度。粉末化學成分是影響其潤濕性的主要因素,所以低碳成分的鐵基合金粉末的潤濕性好,其SLM成形件的致密度高。

(四) 選擇性激光熔化成形機理

在SLM成形過程中,提高粉末的成形性,就必須提高液態金屬的潤濕性。在成形過程中液態金屬成球,則說明液態金屬的潤濕性不好。液態金屬對固體(ti) 金屬的潤濕性受工藝參數的影響,因此可優(you) 化工藝參數提高特定粉末的潤濕能力。研究結果表明,液態金屬在缺少與(yu) 氧化物發生化學反應的情況下是不能潤濕固體(ti) 氧化膜的,因此在成形過程中要防止氧化。雖然添加合金元素P可提高潤濕性,但是元素P影響成形件的機械性能。

(五)選擇性激光熔化成形件性能

SLM成形件性能主要包括殘餘(yu) 應力、殘餘(yu) 應變、顯微組織、機械性能。

1、殘餘(yu) 應力、應變

金屬粉末在SLM成形過程中因溫度梯度產(chan) 生熱應變和殘餘(yu) 應力,影響成形過程。研究結果表明:翹曲、裂紋、熱應力、表麵粗糙、不希望有的顯微組織等問題,主要是由於(yu) 成形過程中激光作用下的快熱快冷(淬火)所致。為(wei) 此,提出了雙激光(CO2、Nd-YAG)掃描係統方案。

2、顯微組織

工藝參數影響SLM成形件的顯微組織。如果激光掃描速度快,那麽(me) 冷卻速度也較快,使顯微組織更細,有利於(yu) 提高SLM成形件的機械性能。

3、機械性能

SLM成形件的機械性能主要包括強度、硬度、精度、表麵粗糙度等。SLM成形件的彎曲強度受激光工作模式的影響,在脈衝(chong) 及其反衝(chong) 作用力工作模式下的SLM成形件的最大抗彎曲強度為(wei) 630MPa,未經任何處理的成形件表麵粗糙度達Ra10-30μm。因SLM成形件的相對致密度未達到100%,所以抗彎強度等機械性能受到一定的影響。

(六)選擇性激光熔化成形過程的數值模擬

SLM成形過程是一個(ge) 激光束熔化粉末、相變和凝固冶金結合的過程。在SLM成形過程中,粉末在極短(毫秒級)時間內(nei) 熔化,溫度梯度大,通過試驗方法測量其溫度動態過程比較困難。而通過有限元法模擬分析並揭示其成形過程,為(wei) 製定合理的工藝參數、減少試驗次數、成形高質量零件提供重要的理論指導。

(七) 選擇性激光熔化成形件的應用

SLM技術可以直接成形金屬零件,主要有生物醫用零件、散熱器零件、超輕結構零件、微型器件等。因此SLM技術在成形薄壁零件、超輕結構零件方麵的研究及應用較多。

(八) 選擇性激光熔化與(yu) 熱等靜壓(SLM/HIP)複合成形技術

SLM成形件內(nei) 部存在殘餘(yu) 應力且致密度仍有待提高,因此其機械性能受到影響。為(wei) 提高成形件的綜合機械性能,可以采用SLM與(yu) 熱等靜壓(hot isostatic pressing, HIP)複合成形技術。但是這種針對金屬粉末的SLS技術與(yu) HIP技術相結合的複合成形技術還不成熟,這是因為(wei) SLS技術難於(yu) 直接成形致密外殼。為(wei) 解決(jue) SLS在成形致密外殼方麵的不足,研究SLM技術直接成形致密金屬外殼替代包套,從(cong) 而實現SLM與(yu) HIP的複合成形技術,為(wei) 3D打印技術的應用提供新的發展思路。

三、選擇性激光熔化技術的優(you) 點和發展趨勢

通過以上的分析,SLM技術的優(you) 點如下:

(1)能將CAD模型直接製成終端金屬產(chan) 品, 隻需要簡單的後處理工藝或表麵處理。

(2)適合各種複雜形狀的工件, 尤其適合內(nei) 部有複雜異型結構( 如空腔、三維網格) 、用傳(chuan) 統機械加工方法無法製造的複雜工件。

(3)能得到具有非平衡態過飽和固溶體(ti) 及均勻細小金相組織的實體(ti) ,致密度幾乎能達到100%,SLM零件機械性能與(yu) 鍛造工藝所得相當。

(4)使用具有高功率密度的激光器, 以光斑很小的激光束加工金屬, 使得加工出來的金屬零件具有很高的尺寸精度( 達0.1mm) 以及好的表麵粗糙度(Ra 30~50μm)。

(5)由於(yu) 激光光斑直徑很小,因此能以較低的功率熔化高熔點的金屬,使得用單一成分的金屬粉末來製造零件成為(wei) 可能,而且可供選用的金屬粉末種類也大大拓展了。

(6)能采用鈦粉、鎳基高溫合金粉加工解決(jue) 在航空航天中應用廣泛的組織均勻的高溫合金零件複雜件加工難的問題。還能解決(jue) 生物醫學上組分連續變化的梯度功能材料的加工。

由於(yu) SLM技術具有以上的優(you) 點,它具有廣闊的應用前景和應用範圍,如:機械領域的工具及模具(微製造零件、微器件、工具插件、模具)、生物醫療領域的生物植入零件或替代零件(齒、脊椎骨)、電子領域的散熱器件、航空航天領域的超輕結構件、梯度功能複合材料零件。

特別是在航空航天領域,是典型的多品種小批量的生產(chan) 過程,尤其是在研發階段。這方麵SLM技術具有不可比擬的優(you) 勢。有些複雜的工件,采用機加工不但費時,而且材料浪費嚴(yan) 重,複雜結構甚至無法製造;鑄造能解決(jue) 複雜結構和提高材料利用率,但鈦和鎳等特殊材料的鑄造工藝非常複雜,製件性能難以控製;鍛造可有效提高製件性能,但需要昂貴的精密模具和大型的專(zhuan) 用裝備,製造成本高。采用SLM方法則可以很方便快捷地製造出這些複雜工件,在產(chan) 品開發階段可以大大縮短樣件的加工生產(chan) 時間,節省大量的開發費用。我國正在全力推進大飛機的研發工作,SLM技術將可以在其中發揮巨大的作用。

由此可知,SLM技術代表快速製造領域的發展方向,為(wei) 產(chan) 品的設計、生產(chan) 提供更加快捷的途徑,從(cong) 而加快產(chan) 品的市場響應速度,更新產(chan) 品的設計理念、生產(chan) 周期。

但是,由於(yu) 巨大的市場價(jia) 值與(yu) 商業(ye) 機密,目前SLM技術的發展與(yu) 推廣還存在一些問題。主要是SLM設備十分昂貴,並且工作效率低,並且由於(yu) 大工作台範圍內(nei) 的預熱溫度場難以控製,工藝軟件不完善,製件翹曲變形大,因而無法直接製作大尺寸零件,目前還隻能製作一些尺寸較小的工件。隻有解決(jue) 以上問題,研發出可靠性和技術指標達到國際先進水平、價(jia) 格低廉、具有自主知識產(chan) 權的SLM設備、成形材料和配套的工藝路線等,才能在我國推廣這項技術。#p#分頁標題#e#

作者:華中科技大學材料成形與(yu) 模具技術國家重點實驗室 周剛

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們