對於(yu) 高精密的應用,固定加工頭微切割是一種有潛力、在一些應用可以替代掃描振鏡冷消融的加工方式。該加工方式可進一步通過錐角補償(chang) 、加工氣體(ti) 供給或工件處理優(you) 化。

介紹

超短脈衝(chong) (USP)激光器現在已經慢慢從(cong) 研究實驗室轉移到了工業(ye) 微加工。皮秒和飛秒級別的脈衝(chong) 寬度使得材料能夠不經過液化直接氣化。通過冷消融可以實現對玻璃、金屬、陶瓷和聚合物的逐層去除。鍾表業(ye) 正在使用這種技術進行精細雕刻,掃描振鏡對複合材料的切割和鑽孔不會(hui) 造成任何的熱影響區(HAZ),因而產(chan) 生的表麵和邊緣質量較高(見圖1)。

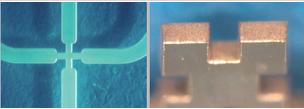

圖1:USP激光器通過冷消融的方式進行微加工。

左:在一個(ge) 聚合物芯片係統實驗室上約200μm寬的微通道。

右:高邊緣質量的銅表針,顯示出一個(ge) 明顯的錐角(寬度為(wei) 0.7mm)。

超短激光脈衝(chong) 消除熱影響

然而,對於(yu) 某些應用,使用掃描振鏡冷消融的加工方式得到的精度與(yu) 錐角是不夠的。錐角是在切割縫的邊界時產(chan) 生的,部分是因為(wei) 激光能量密度(每單位麵積的能量)在那裏比較低,部分是因為(wei) 材料在那裏再沉積。對於(yu) 這些應用,使用固定加工頭、加工氣體(ti) 噴嘴和高精度軸是很有優(you) 勢的。然而,軸的加速度和速度與(yu) 掃描振鏡相比是微不足道的。因此,激光引入的熱量在固定加工頭的應用中會(hui) 比較多。即使是局部熔化材料也不能完全排除這種現象。盡管如此,可以依舊保持工件質量。與(yu) 固體(ti) 激光器和CO2 激光器的“熱”激光切割相比,超短脈衝(chong) 確保引入的熱量在時間和空間上是可控的。因此,仍然不會(hui) 對工件造成熱影響。用固定加工頭的USP激光微切割就如同微米範圍的熱加工。

更加陡的錐角和良好的邊緣質量

與(yu) 掃描振鏡的冷消融加工方式相比,如果能正確采用固定加工頭微切割加工,則能形成更陡的錐角,同時保持良好的邊緣質量。優(you) 化的噴嘴能夠提供加工氣體(ti) ,在高壓下去除材料的切縫。除了激光參數,噴嘴的幾何形狀和位置,以及加工氣體(ti) 的類型和壓力同樣顯著影響著切割效果。另一個(ge) 重要的方麵就是合適的工件固定夾具的發展,同時支持可靠的固定和材料的自由切割(圖2)。要將設計圖導入激光係統加工時,必須考慮激光的切入以及出口的位置。當涉及高精度,工藝的開發和質量的控製時,就需要適當的測量設備,才能夠可靠地測量幾微米和表麵粗糙度值低於(yu) 一微米的公差。

圖2:與(yu) 掃描振鏡冷消融加工方式相比,固定加工頭微切割能產(chan) 生更高的精度和更陡的錐角。

左:直徑約5毫米的齒輪。

右:為(wei) 了實現良好的質量,由噴嘴(頂部)提供加工氣體(ti) 和合適的工件固定是必不可少的。

固定光學能夠對金屬、矽和陶瓷等材料進行微切割(圖3)。為(wei) 了提高成本效率和生產(chan) 率,可以考慮平行的加工頭。通快高功率超短脈衝(chong) 激光TruMicro支持這樣的分光方法(圖4)。

圖3:固定光學微切割陶瓷。

左:約5mm直徑的部分,是鍾表行業(ye) 應用的一個(ge) 測試幾何形狀。

右:藍寶石和矽也可以用這個(ge) 方法來切割。

提高零件質量的後續處理方法

各種後續的處理也許能夠進一步提高工件質量。在絲(si) 電火花加工和微細銑削的情況下,可以考慮熱處理以獲得目標強度、硬度或退火材料。為(wei) 了優(you) 化粗糙的表麵,如果需要的話,可以用一些化學的機械後處理方法。激光切割工件,有時會(hui) 通過電化塗層來達到理想的表麵。鍾表業(ye) 是應用固定光學微切割或鑽加工方式最重要的領域之一,如紅寶石微軸承、手表手柄或其他元素。

圖4:TruMicro 5000皮秒和飛秒係列激光器可提供的平均功率達100瓦,脈衝(chong) 能量高達250 微焦耳。超短脈衝(chong) 的脈寬與(yu) 其它參數結合,有助於(yu) 減少和消除熱影響區域(HAZ)。

為(wei) 鑽小孔設計的開孔加工頭

在加工過程中,通常我們(men) 需要得到一個(ge) 陡的90度錐角。對於(yu) 小孔的鑽孔,使用所謂的開孔加工頭可以做到。當它涉及到更複雜的幾何形狀的微切割時,這種類型的方法也變得越來越有優(you) 勢。從(cong) 熱管理的角度來看,這個(ge) 加工方式與(yu) 使用精確的機械軸固定加工頭微切割來加工是類似的。然而,一些開發工作仍需改進現有開孔加工頭,使得它們(men) 變得更人性化,適用於(yu) 比較複雜的工業(ye) 微切割應用。一個(ge) 有趣而具有挑戰性的選擇是工件夾具由一個(ge) 傾(qing) 斜的錐角來補償(chang) ,特別是切割出整個(ge) 工件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們