製造業領域中,人們正逐步采用先進的增材製造技術來製造一些大型金屬製件或者形狀複雜的零部件,如航空領域就在利用這種技術製造飛機發動機上的零部件等。

那麽,科技的進步是否會使得無損檢測變得更加複雜、更加困難呢?

事實上,你很難回答說“不會”。

為了證明這點,作者將以一種新型工藝為例,並從一個無損檢測技術人員的角度對其進行分析;當我分析結束後,希望你們能夠較好的理解增材製造這種新工藝,對其形成自己的定義,並且理解這其中檢測的複雜與困難程度。

3D打印技術在航空領域的應用

什麽是增材製造?

增材製造技術,俗稱3D打印技術,其主要是采用材料逐漸累加的方法製造實體零件的技術,相對於傳統的材料去除-切削加工技術,是一種自下而上的製造方法。

近幾年來,隨著3D打印技術的普及化及商業化,越來越多的人了解到這種技術;利用這種技術,任何人都可能製造出任意形狀的三維物體,當然,前提是你要先建立好三維數字模型。

3D打印技術根據成型原理及所適用的材料不同又可以劃分為許多種不同的3D打印技術;其中,熔融沉積快速成型(FDM)技術是其中最具代表的一類。

FDM 3D打印技術在打印模型、原型製造、生產應用及科學教育方麵都具有非常廣泛的應用。該項技術在全世界範圍內都得到了測試推廣及應用,其成型原理相對較為簡單,主要是利用電加熱方式對熱塑性工程塑料進行加熱,熔融擠出並逐層堆積成型,最終形成打印製品。FDM 3D打印技術所使用的材料主要為熱塑性的高分子絲狀材料。

許多製造業領域還采用增材製造技術製作一些大型金屬製件或者形狀複雜的零部件;如果利用傳統的方法,往往需要對大塊金屬進行加工,包括切割、車削等,極其耗費時間,采用增材製造技術不僅能夠節省大量的加工時間,還能大幅提高加工效率,節省成本等。

電子束熔融技術:

前麵已經提過,3D打印技術根據成型原理及所適用材料不同又可細分為不同的技術,除了熔融沉積快速成型技術外,另外一種3D打印技術—電子束熔融技術(EBM),在航空航天領域中與原型開發相關的研究方麵得到了廣泛的應用。

該技術的原理主要是先利用CAD/CAM軟件建立好三維數字模型,然後將零件的三維實體模型數據導入到電子束熔融設備中,在電子束熔融設備的工作艙內平鋪一層微細金屬粉末薄層,利用高能電子束經偏轉聚焦後在焦點處產生高密度能量,使得被掃描到的金屬粉末層在局部微小區域產生高溫,導致金屬微粒發生熔融,電子束連續掃描將使一個個微小的金屬熔池相互配合並凝固,連接成線狀和麵狀金屬層,如此反複,層層堆積,最終形成打印製件。

新型工藝製作的製件的無損檢測:

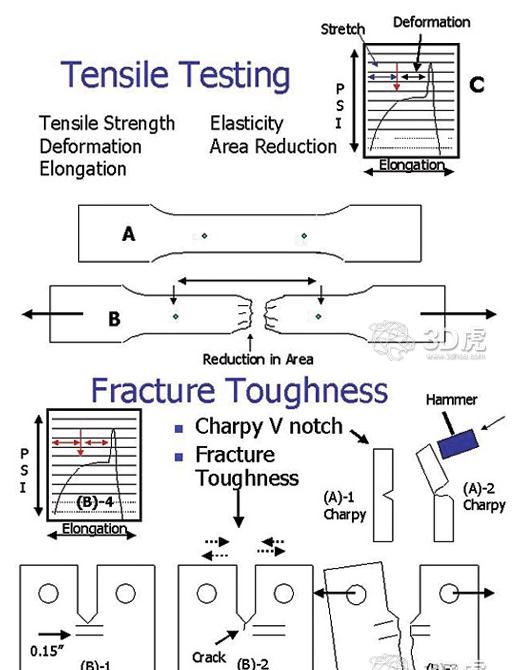

斷裂韌度

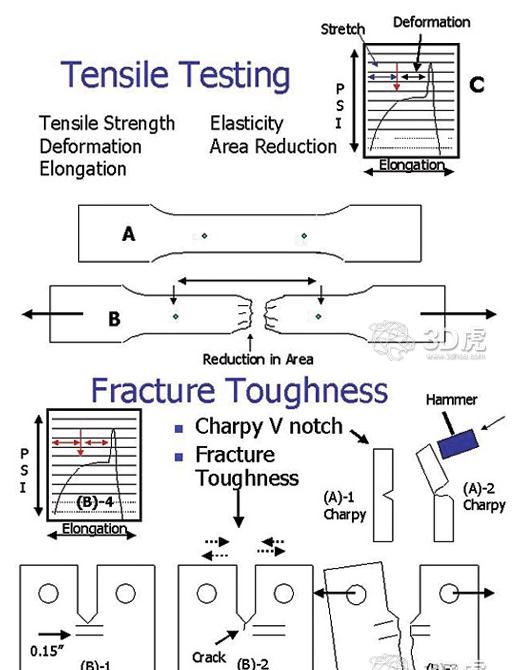

熔融沉積快速成型技術和電子束熔融技術雖然具有許多優勢,但也為無損檢測帶來了新的挑戰。因為工程師及設計者們都將這兩種技術視為類似焊接過程的新工藝,並且將其想象成為一種流動的鑄造過程,換句話說就是,這類技術都是每次利用“一滴”金屬液體或者塑料來逐漸形成最終的製品。這也為有關工程部門帶來了許多難題:

1、檢測標準應該是以原材料還是製造工藝為基礎?

2、倘若該打印製品需要滿足一定的化學性能、力學性能及環境要求等,現有的哪些檢測方法可以用於檢測打印製品的不連續性和缺陷等?

3、是否會有全新的無損檢測方法在生產過程中降低檢測風險並形成持續的監督檢查等?

目前,所有的原材料都可以采用無損檢測方法和力學性能測試方法進行檢測,並且都是在加工之前進行檢測。而這隻是對於這些原材料的驗證;除此之外還有許多因素需要得到檢測驗證,例如焊接參數的檢測等。

譯自:qualitymag

來源:材料與測試

譯者:vince

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們