蘇州大學 激光加工中心

傳(chuan) 統零件製備工藝主要是減材製造。從(cong) 一塊原材料開始,通過切割、鑽、銑削等機械工藝方式去除部分材料,從(cong) 而獲得一個(ge) 三維物體(ti) 形態,這個(ge) 過程中材料的利用率較低。而增材製造通過極小單位的原材料的疊加產(chan) 生三維物體(ti) 形態,雖然後期也可能通過再加工產(chan) 生廢料,但總體(ti) 來說對材料的浪費是很少的。這在原型製作以及小批量生產(chan) 上明顯優(you) 於(yu) 傳(chuan) 統減材技術。

激光增材製造技術是一種基於(yu) 離散/ 堆積成形思想的新型製造技術,是集成計算機、數控、激光和新材料等最新技術而發展起來的先進產(chan) 品研究與(yu) 開發技術。其基本過程是將三維模型沿一定方向離散成一係列有序的二維層片;根據每層輪廓信息,進行工藝規劃,選擇加工參數,自動生成數控代碼;成形機製造一係列層片並自動通過激光熔敷、燒結、沉積等將它們(men) 聯接起來,得到三維物理實體(ti) 。這樣將一個(ge) 物理實體(ti) 的複雜三維加工離散成一係列層片的加工,大大降低了加工難度,且成形過程的難度與(yu) 待成形的物理實體(ti) 形狀和結構的複雜程度無關(guan) 。該技術的主要特點有:高柔性,可以製造任意複雜形狀的三維實體(ti) ;CAD模型直接驅動,設計製造高度一體(ti) 化;成形過程無需專(zhuan) 用夾具或工具;無需人員幹預或隻需較少幹預,是一種自動化的成形過程;成形全過程的快速響應,適合現代激烈的產(chan) 品市場。

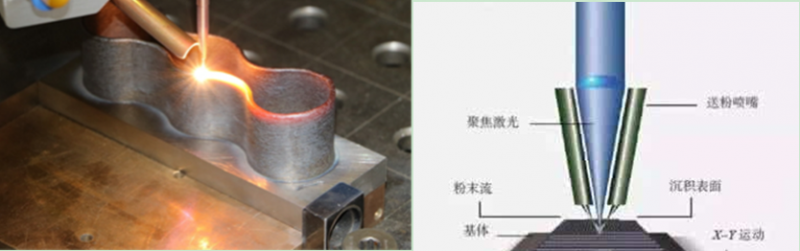

尤其是金屬零件,其主要采用激光增材製造技術,以高功率或高亮度激光為(wei) 熱源,逐層熔化金屬粉末,直接製造出任意複雜形狀的零件。其主要方法有:

1、激光直接沉積增材製造技術

該技術可追溯到20 世紀70 年代末期的激光多層熔覆研究,但直到20世紀90年代,國內(nei) 外眾(zhong) 多研究機構才開始對同軸送粉激光快速成形技術的原理、成形工藝、熔凝組織、零件的幾何形狀和力學性能等基礎性問題開展大量的研究工作。

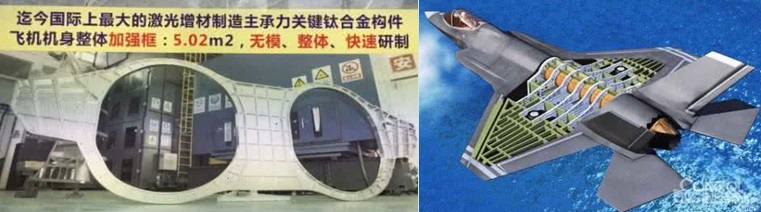

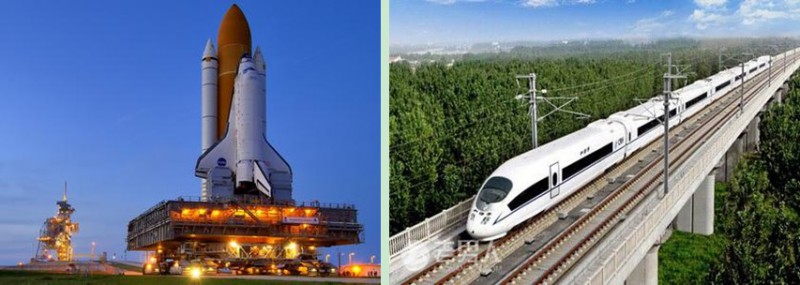

激光直接沉積技術為(wei) 航空航天大型整體(ti) 鈦合金結構製造提供一種短周期、高柔性、低成本手段。為(wei) 了提高結構效率、減輕結構重量、簡化製造工藝,國內(nei) 外飛行器越來越多地采用了大型整體(ti) 鈦合金結構。與(yu) 鍛壓- 機械加工傳(chuan) 統製造技術相比,激光直接沉積增材製造技術具有以下特點:無需零件毛坯製備,無需鍛壓模具加工,無需大型或超大型鍛鑄工業(ye) 基礎設施及相關(guan) 配套設施;材料利用率高,機加工量小,數控機加工時間短;生產(chan) 製造周期短;工序少,工藝簡單,具有高度的柔性與(yu) 快速反應能力;采用該技術還可根據零件不同部位的工作條件與(yu) 特殊性能要求實現梯度材料高性能金屬零件的直接製造。

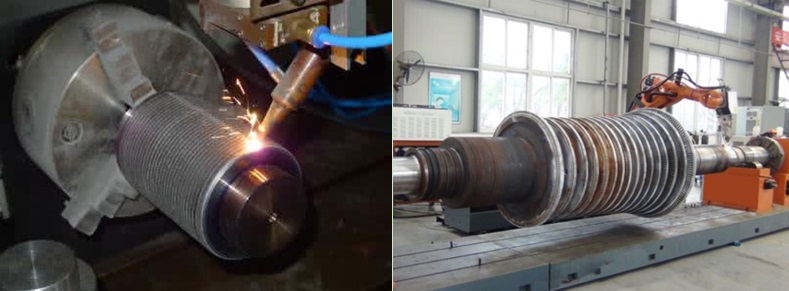

激光直接沉積技術還可以為(wei) 航空航天、工模具等領域高附加值金屬零部件的修複提供一種高性能、高柔性技術。由於(yu) 工作環境惡劣,飛機結構件、發動機零部件、金屬模具等高附加值零部件往往因磨損、高溫氣體(ti) 衝(chong) 刷燒蝕、高低周疲勞、外力破壞等因素導致局部破壞而失效。另外,零件製造過程中誤加工損傷(shang) 是其被迫失效的另一重要原因。若這些零部件被迫報廢,將使製造廠方蒙受巨大的經濟損失。與(yu) 傳(chuan) 統熱源修複技術相比,激光直接沉積技術因激光的能量可控性、位置可達性高等特點逐漸成為(wei) 其關(guan) 鍵修複技術。

2、激光選區熔化增材製造技術

激光選區熔化技術是由德國Frauhofer研究所於(yu) 1995年最早提出,在金屬粉末選擇性燒結基礎上發展起來的。2002年該研究所在激光選區熔化技術方麵取得巨大成功,可一次性地直接製造出完全致密性的零件。

隨著高亮度光纖激光的出現,國外金屬粉末選區熔化激光精密增材成形技術發展突飛猛進。譬如,德國EOS GmbH 公司新開發的激光選區熔化設備EOSINT M280 采用束源質量高的Yb 光纖激光器,將激光束光斑直徑聚焦到100μm,大幅提高激光掃描的速度,減少成形時間,其成形零件性能與(yu) 鍛件相當。

激光選區熔化技術可直接製成終端金屬產(chan) 品,省掉中間過渡環節;零件具有很高的尺寸精度以及好的表麵粗糙度(Ra 為(wei) 10~30μm);適合各種複雜形狀的工件,尤其適合內(nei) 部有複雜異型結構、用傳(chuan) 統方法無法製造的複雜工件;適合單件和小批量複雜結構件無模、快速響應製造。2009 年以來,中航工業(ye) 北京航空製造工程研究所通過與(yu) 國際著名激光粉末燒結設備製造商——德國EOS 公司的技術交流,自主開發建立激光選區熔化增材製造技術平台,研製出一些典型金屬結構件,其TC4 鈦合金力學性能與(yu) 鍛件相當,但仍受到層片掃描軌跡優(you) 化設計、應力及變形協調控製等基礎問題製約。

激光增材製造其實質就是CAD軟件驅動下的激光三維熔覆過程。所以其不僅(jin) 可實現激光熔覆製備耐磨塗層和功能梯度材料,而且可修複高附加值的金屬件和直接製造任意複雜結構的金屬零部件。隨著其成形工藝和裝備不斷地成熟和提高,成形材料從(cong) 鈦合金、鎳基合金、不鏽鋼、鈷鉻合金等成熟材料種類,不斷推出新材料。通過拓撲優(you) 化設計結構,激光選區熔化技術可製造出大幅減輕重量的航空航天金屬結構件。目前,金屬零件激光增材技術麵臨(lin) 的主要挑戰包括成形過程應力及變形、材料組織及性能控製、質量檢測及標準建立等。

產(chan) 品創新是我國製造行業(ye) 可持續發展的基礎,而金屬零件的激光快速成形技術對新產(chan) 品的開發速度和重要零部件的再製造將起到十分重要作用。金屬零件激光增材製造技術開創了一個(ge) 嶄新的設計、製造概念。它以相對低的成本、高速造型、可修改性強的特點,獨特的工藝過程,為(wei) 提高產(chan) 品的設計質量、降低成本、縮短設計及製造周期,為(wei) 將產(chan) 品盡快推向市場提供了有效的方法,尤其適合於(yu) 形狀複雜的零件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們