利用激光器來打造金屬部件的兩(liang) 種重要手段分別是粉末床法和直接能量沉積,後者又稱之為(wei) 激光金屬沉積(LMD)。 Laserline 公司主要關(guan) 注的是第二種類型。 根據應用,LMD 能夠以更高的生產(chan) 率(沉積速率可轉化為(wei) 更高的產(chan) 能)生產(chan) 出更大的部件尺寸,這是因為(wei) 與(yu) 粉床設備不同,這種增材製造工藝不受建築空間的尺寸限製。在許多情況下,它的加工速度也要快得多。

基於(yu) 本文中的示例,Laserline 確定了公司操作的四個(ge) 主要的增材製造應用領域。這些領域除了通過增材製造生產(chan) 完整部件外,還包括焊接修複應用或混合機械 ——這是一種傳(chuan) 統機加工和激光技術的組合,第四個(ge) 主要應用領域則是在常規製造的部件上提供功能區域。

64 鈦粉末采用閉環過程控製進行增材製造(圖片來源:Fraunhofer CLA)

增材製造技術能夠在單個(ge) 生產(chan) 步驟中生成形狀和結構,並且幾乎沒有材料損失,沒有後期加工和零工具磨損(近淨成形製造)。因此,可以使用粉末材料或線料。使用線料的好處是可以獲得100%的材料利用率。

下圖展示的是一個(ge) 使用鈦材料打造的增材製造例子,工藝中也運用了過程控製。 基於(yu) 相機的係統(在這種情況下是E-MAqS)能夠測量熔池的尺寸和溫度。此外,它可以向激光源提供反饋並相應地調節激光功率以保持熔池的理想尺寸。這繼而確保了零件製造的可重複性以及一致性,並且零缺陷。

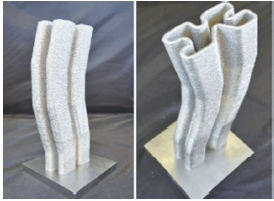

另一個(ge) 有前景的方法是將激光光源整合到機床中。有幾種混合機床概念正在開發中:其中之一是增材和減材的結合,這實現了新的製造水平。 一個(ge) 例子是激光器與(yu) 5軸銑床的組合。 集成的二極管激光器逐層沉積粉末金屬,形成非常緊致的固體(ti) 金屬部件。 之後的銑削操作不需要更改設置,可以直接在所需的區域完成表麵加工。

傳(chuan) 統的銑削機床與(yu) 增材製造技術集成的示例(圖片來源:DMG Mori-Seiki)

激光和銑削之間的靈活切換也能夠對難以達到的最後一個(ge) 部件的區域進行精加工。具有底切,內(nei) 部幾何形狀和懸垂件的設計完全不需要支撐結構。如今,製造全新的結構和設計已經成為(wei) 可能。所有可焊接金屬,隻要能以粉末形式出現,就可以被使用,例如鋼,鎳和鈷合金以及鈦,青銅或黃銅。

從(cong) Laserline 的角度看,增材製造的第三個(ge) 重要領域是焊接修複應用。渦輪葉片的修複可能是最廣泛使用於(yu) 工業(ye) 化領域的應用。蒸汽機中的渦輪葉片,尤其是前兩(liang) 排,承受了大量的腐蝕磨損。可以通過放置幾層(主要是鎳/ 鈷基超耐熱合金)的方式並沿著加工表麵來修複磨損區域,而無需替換整個(ge) 部件。

與(yu) 製造新刀片相比,這種再製造流程節省了高達90%的材料和能源成本。盡管渦輪葉片是激光焊接修補中最突出的例子,該步驟也可以用來修複其它部件。例如,蝸杆軸,螺旋齒輪,模具等等。 當談及增材製造時,大多數人都會(hui) 聯想到生產(chan) 完整的零件。 但事實並不總是如此。 通常,從(cong) 經濟的觀點來看,在合適的地方為(wei) 常規(且相對便宜的)的生產(chan) 部件增加一個(ge) 功能區是更有意義(yi) 的。

在這種情況下,100磅的耐磨鎢鉻鐵合金21粉末材料沉積在金屬管基體(ti) 結構上以形成擠出機螺紋。 另一個(ge) 例子是傳(chuan) 感器需要屏蔽磁性幹擾,可以在鑽頭上加上功能層。 鑒於(yu) 此,通過使用常規和增材製造技術的巧妙組合,既可以生產(chan) 出先進的零部件,又不會(hui) 增加成本。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們