隨著全國各地環保政策的大力推行,新能源汽車行業(ye) 呈現出欣欣向榮的發展態勢。相比技術成熟的傳(chuan) 統車型,盡管新能源汽車已向市場推出多年,但相關(guan) 的製造技術仍待改進。在新能源汽車生產(chan) 環節,核心是電池pack製造。針對鋁合金和電機焊接,BINZEL賓采爾根據行業(ye) 技術難點,結合不同客戶的實踐反饋,推出了包括填絲(si) 焊接頭、激光遠程焊接頭在內(nei) 的焊接設備和激光技術解決(jue) 方案,被國內(nei) 頭部新能源車企所采用。

鋁合金焊接缺陷及解決(jue) 方法

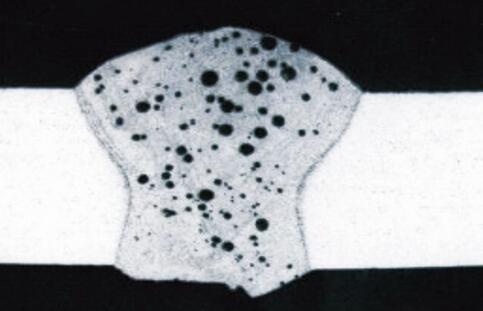

目前,激光焊接鋁合金部件時容易出現兩(liang) 大工藝缺陷,一是裂紋(熱裂紋),二是氣孔(氫氣孔)。這兩(liang) 大缺陷是目前鋁合金激光焊接中遇到的常見難題。與(yu) 普通材料焊接相比,在鋁合金焊接過程中,合金含量的比例是產(chan) 生熱裂紋的主要誘因。

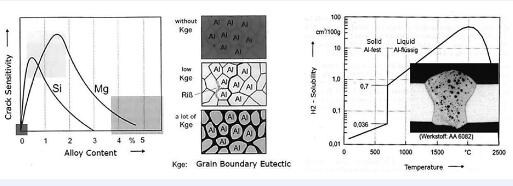

以6061鋁合金為(wei) 例,其矽含量是0.4%-0.8%,鎂含量是0.8%-1.2%。從(cong) 裂紋敏感性圖可以看到,矽含量在0.4%-0.8%範圍內(nei) 是處於(yu) 高敏感性區域;同樣,鎂含量在0.8%-1.2%內(nei) 也是處於(yu) 高敏感性區域。因此,從(cong) 合金含量分析的角度看,6係鋁合金容易產(chan) 生熱裂紋的根源是合金含量(矽、鎂)處於(yu) 高敏感性區域。

因為(wei) 合金元素的存在,使得鋁在凝固時容易形成低熔點共晶,即鋁矽和鎂矽。低熔點共晶的強度比鋁或鋁合金弱也更脆,容易形成熱裂紋。相比6061鋁合金,4047鋁合金就不易形成低熔點共晶,因其矽含量(1.2%)和鎂含量(0.1%)都處於(yu) 低敏感性區域。

激光焊接鋁合金缺陷之熱裂紋

解決(jue) 低熔點共晶問題,主要方法是通過在高係鋁合金中填充低係金屬,通過填絲(si) 改善焊接接頭處的合金含量,從(cong) 而避免焊縫裂紋。比如在對高係金屬焊接時(6係和6係),加入低係金屬後,讓其鎂矽含量混合後處於(yu) 低敏感性區域,大大降低裂紋產(chan) 生的概率。

改善熱裂紋的另一種方法是使用激光遠程焊。因激光遠程焊的熔池小,熱輸入量小,所以也同樣能起到降低熱裂紋產(chan) 生的作用。同時,激光遠程焊還可以通過熔池攪拌使晶粒更細致,從(cong) 而實現增強強度的效果。另外,攪拌還能讓氣體(ti) 更易溢出,減少氣孔的產(chan) 生。但在為(wei) 激光遠程焊加振鏡時,需要選擇一個(ge) 合適的參數。如果參數不合適,焊接產(chan) 品的不合格率也同樣會(hui) 高。

激光焊接鋁合金缺陷之氣孔

說完焊縫裂紋,第二個(ge) 主要缺陷是氣孔。激光焊接的氣孔來源主要有兩(liang) 個(ge) ,一是氫氣孔,二是保護氣體(ti) 產(chan) 生的氣孔。因為(wei) 氫氣很容易混進液體(ti) 中,如果焊接板材夾雜了水或者其他含氫的物質,就容易產(chan) 生氫氣孔。保護氣體(ti) 產(chan) 生氣孔是因為(wei) 焊接速度過快,快速凝固後不易讓熔池底部的氣體(ti) 溢出,因此也會(hui) 形成一些微小氣孔。

對於(yu) 改善氣孔的產(chan) 生,核心是減少水汽的來源。第一要保證來料的幹燥,第二是保證保護器的幹燥,第三保證環境濕度足夠低,這樣就能夠有效減少水分的來源,從(cong) 而減少氫氣孔的產(chan) 生。

填絲(si) 焊接解決(jue) 方案

在生產(chan) 過程中,通過填絲(si) 焊可以有效改善裂紋。通常情況下,焊接填絲(si) 裝置是由熔焊頭、送絲(si) 機,以及跟蹤監視需要的視覺識別係統所組成。BINZEL賓采爾與(yu) SCANSONIC聯合開發推出了ALO4填絲(si) 焊接方案,具備了接觸式焊縫跟蹤、TA-motion導絲(si) 模塊、Auto-focus自動對焦、重力補償(chang) 模塊、保護器裝置、Sceye焊接過程監控、PGM保護玻璃監控、FOM-motion焊絲(si) 對中、MF3-laser高速精密送絲(si) 機。

接觸式焊縫跟蹤

接觸式焊縫跟蹤與(yu) CCD圖像識別不一樣。通常情況下,激光從(cong) 光路出來後與(yu) 送絲(si) 匯合,激光熔覆熔化焊絲(si) ,焊絲(si) 熔池鋪在母材上。BINZEL賓采爾解決(jue) 方案的區別是多了一個(ge) 擺臂,擺臂能跟隨機器人的行進沿著焊縫邊緣跟蹤。在跟蹤過程中,電機能實時感應跟蹤力度,始終緊靠焊縫,保證焊接路徑按照程序設定進行。

在托盤和模組焊接中,因其焊縫基本都是直邊,同時還有T型焊縫和角焊縫,采用接觸式焊縫跟蹤可以很好地跟蹤托盤和模組的焊接進程。平麵Y方向上的跟蹤範圍是±15mm,力度是±5N。操作人員還可以在跟蹤過程中調用4個(ge) 不同的參數,以適應不同的跟蹤情況。

合金元素與(yu) 裂紋敏感關(guan) 係圖

TA-motion導絲(si) 模塊

為(wei) 解決(jue) 激光頭容易將鋁焊絲(si) 折彎的情況,BINZEL賓采爾開發了具備TA-motion模塊的焊接頭,可以根據焊絲(si) 的粗細和軟硬度,調整焊絲(si) 跟蹤的力度。如焊絲(si) 的材質偏軟如鋁材,TA-motion會(hui) 給出一個(ge) 反向作用力,抵消鋁焊絲(si) 向下的重力,從(cong) 而能很好地切合在加工平麵上。對於(yu) 材質較硬的焊絲(si) ,TA-motion同樣也能給出一個(ge) 下壓力,讓其緊貼加工平麵。

Auto-focus自動對焦

對於(yu) 焊接不同高度的焊縫,BINZEL賓采爾的Autofocus(自動對焦)模塊配合TA-motion,可以在不同高度上確保焦點和光斑一致。遇到焊接平麵有高度變化時,TAmotion模塊會(hui) 上下浮動,Auto-focus模塊則根據TA-motion模塊浮動,通過準直鏡組保持光斑恒定,因此光斑在不同的高度可以始終保持一致。這對於(yu) 鋁合金焊接,尤其在轉角和直角焊接上十分適用。另外,Auto-focus模塊的另一個(ge) 強大功能是,操作人員可以通過設定不同的光斑大小,實現不同方向的光斑大小。

發卡電機

Sceye焊接過程監控

該功能對工藝分析和調試的幫助很大,其三個(ge) 功能是表麵質量監控、交互信號監控和焊接過程追溯。Sceye功能的本質是一個(ge) 內(nei) 置激光光路的攝像頭。當焊絲(si) 跟蹤超出範圍時,激光頭會(hui) 及時斷光。Sceye軟件還會(hui) 自動記錄焊絲(si) 跟蹤,工程師也可以從(cong) 軟件中調出視頻查看。

在前期調試過程中,工程師通過Sceye軟件能很快找到焊接過程中遇到的問題,通過直觀的視頻記錄分析具體(ti) 問題,並做出馬上調整。

FOM-motion焊絲(si) 對中

在對模組和托盤焊接時,由於(yu) 焊接機器人姿態變化較多,送絲(si) 管的位置一直在變,導致絲(si) 和光在不同位置時的中心點不重合,如果發生較大偏差,焊接質量就難以保證。引入光絲(si) 對中模塊,就能保證無論機器人在何種位置都能確保光絲(si) 中心重合,從(cong) 而保障了產(chan) 品的良品率。

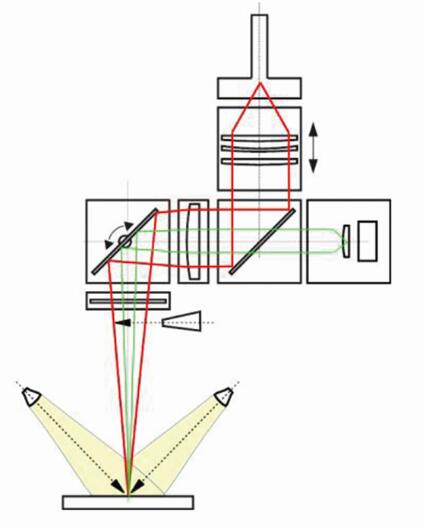

RLW-S光路設計原理

近年來,BINZEL賓采爾還開發了送絲(si) 機產(chan) 品,MF3-laser高速精密送絲(si) 機擁有5%以下的送絲(si) 誤差,最高速度可達10m/min,適用0.8mm-1.6mm焊絲(si) 。除了ALO4標準焊接頭外,BINZEL賓采爾還推出了其特殊型號。如ALO4-L針對焊接空間狹小的場景,ALO4-FLAT適用托盤/模組上的垂直焊縫,ALO4-vario則適合解決(jue) 對焊縫質量要求較高的場景。

激光遠程焊接解決(jue) 方案

BINZEL賓采爾在激光遠程焊接解決(jue) 方案上的產(chan) 品是RLW-A。相比其他廠商的激光遠程焊接,RLW-A的設備結構更複雜,具備了實時跟蹤技術、振鏡後置技術、超快振鏡、自動間隙補充,還有Sceye焊接過程監控和PGM保護玻璃監控。

實時跟蹤技術基於(yu) 三角測量原理,RLW-A使用三角測量法的傳(chuan) 感傳(chuan) 感器,一道激光打到被測物體(ti) 上,同時被旁邊的CCD矩陣接收,通過接收激光能計算出被測物體(ti) 的位置,同時繪製出被射物體(ti) 的形狀,並得到6D數據,包括XYZ三個(ge) 方向以及6個(ge) 軸的旋轉數據。

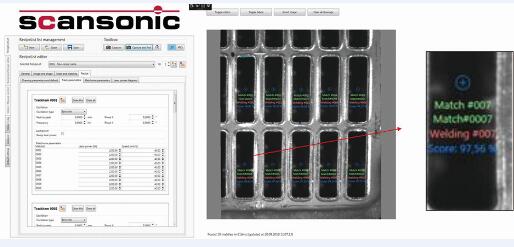

RLW-S焊接係統操作界麵

在RLW-A上前置了三道線檢測焊縫,後麵還有一個(ge) 激光檢測點。提前測量並後置10mm焊接,就可以在焊接時得到非常好的效果。同時,RLW-A不需要補光燈,可以在0-90度進行焊接。RLW-A的測量精度達到0.1mm,最快測量速度是7m/min,適用於(yu) 大部分焊接要求。

另外,用戶在RLW-A上還能看到BINZEL賓采爾全新的光路設計。目前,市麵上的激光頭大多是基於(yu) F-Theta大場鏡的光路原理,先通過震蕩再通過物鏡聚焦,最後使光斑聚焦在工件上。這種聚焦物鏡的優(you) 點是工作麵大,仿造成本低,產(chan) 業(ye) 鏈較成熟。但追求大場鏡的後果是功率密度和準度的降低,從(cong) 而導致聚焦的光斑容易失真。

RLW-A的光路設計原理,采用了尺寸較小的聚焦物鏡,這樣就能在很小的工作範圍內(nei) 實現對功率的精確控製。因此,對於(yu) 焊接要求比較高的鋁合金焊接上,這種光路設計就非常有用。精確的功率控製得到的是穩定輸出的焊縫質量。

由於(yu) 大場鏡更換成本較高且耗氣量大,因此對於(yu) 企業(ye) 而言不是一種經濟型的解決(jue) 方案。盡管RLW-A采用的是小場鏡,但結合上述談到的實時跟蹤技術,就能在一個(ge) 較大的工作範圍內(nei) 實現快速的焊接速度和優(you) 質的焊縫質量。

RLW-A的小場鏡具有均勻的功率分布,同時使用的是一塊超快振鏡,擺動頻率高達1000Hz,振動範圍是±1mm。小場鏡與(yu) 超快振鏡的組合,可以在振動軌跡上實現功率大小的精確控製,均勻的振動波形也減少了裂紋的產(chan) 生。

間隙補償(chang) 功能基於(yu) 三角測量技術。三角測量技術能夠測量出焊縫的6D數據,所以當焊縫有間隙時就能被測量到。同時,激光頭搭載了內(nei) 置算法,當檢測到焊縫變寬時會(hui) 自動增加功率和振幅,從(cong) 而更多地從(cong) 熔覆上補償(chang) 間隙。

在實驗演示中,工程師采用了1.5mm的6082鋁合金,補償(chang) 的最大間隙可以達到0.6mm。通過多熔覆上板以補償(chang) 間隙。這種方法對於(yu) 模組焊接比較適用,因為(wei) 在裝配過程中多少都會(hui) 有誤差產(chan) 生,這時就可以通過激光遠程焊接的方式補償(chang) 間隙,避免模組報廢。

Sceye功能在激光遠程焊接上與(yu) 填絲(si) 焊相似,但在遠程焊接上還帶有機器算法的功能,因此能自動判定焊縫的好壞。結合ALO4和RLW-A,對於(yu) 客戶而言,需要根據實際需求選擇具體(ti) 的激光加工方式。如果需要焊接效率高,那麽(me) 激光遠程焊接比較合適;如果焊接的板材較厚,則推薦使用填絲(si) 焊接。

發卡電機焊接解決(jue) 方案

發卡電機是近兩(liang) 年才興(xing) 起的一個(ge) 名詞,英文名叫Hair-pin motor。發卡電機最先在豐(feng) 田第四代Pruis、雪弗蘭(lan) Volt和特斯拉上應用。相對於(yu) 傳(chuan) 統電機采用圓形漆包線繞組,發卡電機用銅條代替,從(cong) 而獲得更高的效率、功率密度和電機散熱率。

目前發卡電機之所以沒有普及,主要原因是在自動化程度和生產(chan) 方麵有很高的要求。發卡電機的焊接難點首當其衝(chong) 的是材料焊接,因為(wei) “發卡”是由銅組成,如果焊接采用的是1000nm左右的近紅外波段,銅的高反射率導致材料很難吸收激光能量。

對此,有的廠商采用600nm左右波段的綠光焊接銅。由於(yu) 銅在高溫狀態下的吸收率較高,所以通常需要使用強激光加工,但這又會(hui) 帶來飛濺的問題,成為(wei) 生產(chan) 中的焊接難點。第二個(ge) 問題是氣孔,因為(wei) 銅的流動性較差,液體(ti) 張力形成熔池的時候會(hui) 造成內(nei) 部氣孔塌陷。另外,如果焊接速度過高,也會(hui) 使氣孔不易溢出,形成氣孔。

發卡電機的第二個(ge) 焊接難點是絕緣層燒損,這是由於(yu) 電機自身設計決(jue) 定的。因為(wei) 絕緣層就在Hair-pin的下麵,而且銅的熱傳(chuan) 導率很高,如果輸入熱量過大就會(hui) 容易造成絕緣層燒損。如果使用的是小尺寸發卡電機,那麽(me) Hair-pin的尺寸更短,對焊接的挑戰更大。

最後還需要考慮焊接夾具的問題。當焊接200-400個(ge) Hair-pin時,焊接時的精準定位也是一大挑戰。此外,發卡電機對平麵和高度的錯位要求特別嚴(yan) 格,XY方向上的錯位需要控製在0.1mm以內(nei) ,Z方向上的錯位需要控製在0.5mm以內(nei) 。

如果Hair-pin組件中的一個(ge) 模塊出現焊接缺陷,沒有達到工藝要求,整個(ge) 發卡電機就要報廢。因此,穩定的輸出和識別缺陷技術對於(yu) 生產(chan) 發卡電機,顯得尤為(wei) 重要。目前,多數廠商采用的是普通熔焊頭外接視覺識別係統的組合方式,但這種方法隻能捕捉到平麵數據,而不能顯示高度數據。如果Z方向上存有誤差,焊縫質量難以保證。同時,該方法還十分依賴夾具的定位。

對此,SCANSONIC推出了全新的電機焊接解決(jue) 方案RLW-S。RLW-S具備增強型圖像識別、高速穩定振鏡、智能補償(chang) 算法、焊後檢測和經濟性的特點。增強型圖像識別技術包含灰度識別和三角測量,三角測量能獲得XYZ方向上的數據,灰度測量能識別平麵的形狀,兩(liang) 個(ge) 攝像頭的數據結合能夠得到完整的6D數據,兩(liang) 種識別方式互不幹擾。

對於(yu) 材料的焊接問題,其實通過振鏡解決(jue) ,當焊接速度大於(yu) 20m/min時不會(hui) 有飛濺產(chan) 生,但需要穩定的焊接振鏡才能實現。另一個(ge) 方法是通過智能補償(chang) 算法解決(jue) ,與(yu) RLW-A的間隙補償(chang) 功能相似,但卻更智能。對於(yu) 高度和平麵上的不同落差和間隙,智能補償(chang) 算法都能通過內(nei) 置算法實現精準的補償(chang) 焊接。

RLW-S除了焊接發卡電機外,還在Busbar電極焊接上表現優(you) 異。因為(wei) Busbar電極采用的是鋁或者鋁銅合金的材質,同時也需要焊縫識別。

在RLW-S焊接界麵截圖上,焊接件是一個(ge) 熱交換器,每焊完一處係統會(hui) 自動算出一個(ge) 評分,如果焊縫質量達不到要求還會(hui) 自動報警。軟件能實時顯示焊縫的平麵數據和6D數據,這也是三角測量的優(you) 勢。因此,RLW-S正是通過增強型識別、高速穩定振鏡、智能補償(chang) 算法、焊後檢測和經濟性,從(cong) 而保證生產(chan) 和測量的穩定性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們