概述

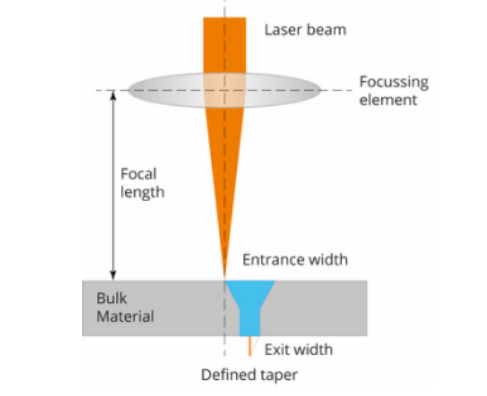

市場對高產(chan) 出噴墨打印機係統以及耐酸性印刷油墨和研磨材料(例如納米顆粒)的打印係統的需求不斷增長,推動了市場對由高抗性材料組成的全新噴墨打印機的設計需求。隨著每個(ge) 打印頭噴嘴數量的增加、加工時間縮短、全新噴嘴形狀的出現以及相應高速率產(chan) 出要求的提升,現代生產(chan) 技術,例如電鍍、蝕刻和長脈衝(chong) 寬度激光係統在製造這類新型噴墨打印噴嘴方麵,正觸碰到自身的極限。本文將探討一種精密的激光消融技術,這種技術能夠以數字形式,采用皮秒和飛秒(10 13 - 10 15 s)級超短脈衝(chong) 激光鑽出具有精確幾何形狀的微孔,滿足噴墨打印機生產(chan) 的嚴(yan) 格要求。與(yu) 傳(chuan) 統加工工藝相比,數字激光程序具有最大的靈活性,能夠製造出各種幾何形狀的噴嘴或牙側(ce) 角。

簡介

在物體(ti) 上鑽出具有精確幾何形狀的微孔對很多行業(ye) 都具有重要的意義(yi) 。激光鑽孔技術正在取代傳(chuan) 統鑽孔工藝,並為(wei) 很多應用領域提供支持,例如為(wei) 射流式過濾器和濾網進行微鑽孔設置、對高性能太陽能電池鑽孔或者為(wei) 自動化行業(ye) 的噴嘴鑽孔。激光技術在噴墨打印機製造方麵正變得越來越重要,這是因為(wei) 激光具有精準、無接觸加工、精確分配能量輸入、傳(chuan) 熱少以及重複性強的優(you) 良特性。激光技術還在定義(yi) 鑽孔幾何形狀方麵具有額外的靈活性。例如,可以通過高深寬比(鑽孔深度和鑽孔直徑的關(guan) 係)鑽出微孔,也可以通過改變激光加工過程中的加工策略鑽出帶有錐度的微孔。

激光鑽孔基本原理

根據具體(ti) 應用,可以使用不同類型的激光進行微鑽孔。紫外區的準分子激光和固態激光非常適用於(yu) 加工聚合物,而可見光區和紅外區的固態激光則適用於(yu) 加工金屬。不過,僅(jin) 僅(jin) 選擇適當的激光並不能確保成功的結果。選擇適當的鑽孔技術同樣具有決(jue) 定性的作用。人們(men) 熟知的鑽孔技術包括衝(chong) 擊鑽孔和套孔技術。

衝(chong) 擊鑽孔是指使用多個(ge) 短周期的激光脈衝(chong) 進行鑽孔,直到孔深達到所需要求(見圖 1)。該流程的光束製導是靜態的。根據焦點設置,衝(chong) 擊鑽孔可以鑽出固定直徑或不同幾何形狀的孔。衝(chong) 擊鑽孔是一種極為(wei) 快速的鑽孔方法,每秒鍾可以鑽出數百甚至數千個(ge) 孔。但是,衝(chong) 擊鑽孔無法達到高質量的鑽孔要求。

圖 1:衝(chong) 擊鑽孔的原理。

套孔技術同樣利用多個(ge) 激光脈衝(chong) 進行鑽孔。鑽出最初的定位孔後,再使用激光擴大定位孔,采用逐漸擴大的畫圈方式在工件上方移動。套孔技術的優(you) 點在於(yu) 其可以打出直徑可達數毫米的微孔,而且重複性更強;該技術除了鑽圓孔,還可以鑽出特殊形狀的孔。此外,也可以通過這種技術將圓錐形的微孔變成直徑更一致的“直”孔,這對於(yu) 很多應用都非常重要。

噴墨打印噴嘴激光鑽孔

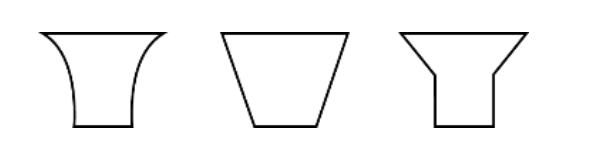

製造工業(ye) 噴墨打印係統時要製造各種噴嘴類型。所有用於(yu) 執行噴射工作的材料都必須具有耐酸性印刷油墨和研磨材料(例如納米顆粒)的性能。因此,最好使用耐受性高的加工材料,例如不鏽鋼、鈦和玻璃。加工材料通常厚度為(wei) 50 微米左右。根據噴墨打印係統製造商的不同要求,可能需要不同的噴嘴幾何形狀、形態和牙側(ce) 角(圖 2)。

噴墨打印係統典型噴嘴形狀的進口直徑為(wei) 50 - 100 微米,出口直徑為(wei) 20 - 40 微米。除了製造適當的噴嘴幾何形狀,激光鑽孔最重要的性能還包括保持高表麵品質、重複性和精確性。這些都是保證印刷介質正確流動以及油墨在基體(ti) 上精確分布的關(guan) 鍵,因為(wei) 人眼無法識別一次錯誤噴射產(chan) 生的油墨痕跡。

由於(yu) 每個(ge) 打印頭有很多噴嘴,因此加工時間長短和相應的高速率產(chan) 出都是關(guan) 鍵的參數。為(wei) 了應對這些需求以及滿足工業(ye) 製造商的要求,3D-Micromac 公司開發了一種利用超短脈衝(chong) 激光的精密激光鑽孔工藝。3D-Micromac 公司擁有豐(feng) 富的“OEM”激光係統(用於(yu) 為(wei) 特殊噴墨打印係統的噴嘴鑽孔)製造經驗,並基於(yu) 此開發了一種模塊化的激光係統(見圖 3),該係統集成了高速率產(chan) 出和超低製造成本的優(you) 勢。根據客戶要求,該係統可以配備多種超短脈衝(chong) 激光源。噴嘴和工件定位可以精確到“納米”。

超短脈衝激光消融技術

激光消融技術具有皮秒和飛秒級(10-13 s 至 10-15 秒)的超短脈衝(chong) 周期,因此常常被稱作“冷消融技術”。不過,該技術僅(jin) 適用於(yu) 脈衝(chong) 周期少於(yu) 十飛秒的超短脈衝(chong) 。如果脈衝(chong) 周期超過十飛秒,基體(ti) 中電子和光子會(hui) 相互作用並產(chan) 生熱傳(chuan) 導。這種技術理論上會(hui) 將脈衝(chong) 周期控製在皮秒以內(nei) ,並作用於(yu) 不到 100 納米的材料寬度。超短脈衝(chong) 激光的優(you) 點在於(yu) ,其可以在極短的時間內(nei) 將激光的所有能量作用於(yu) 材料。因此每平方厘米的材料區域將產(chan) 生高達數千兆瓦的超高功率密度。這有助於(yu) 材料很好地吸收激光輻射,從(cong) 而實現準確的“無熱相變”以及極為(wei) 精準的加工。這項技術有利於(yu) 實現高價(jia) 值的結構,且不會(hui) 對周圍材料產(chan) 生實際熱影響或汙染。

成果

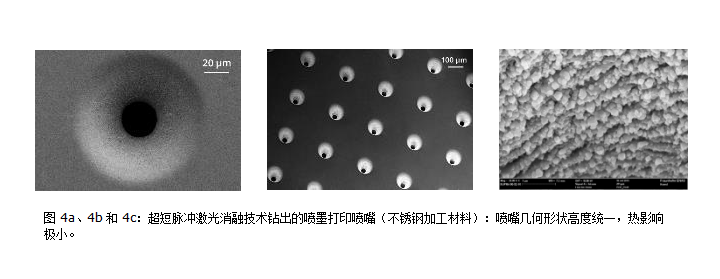

為(wei) 了保證新的超短脈衝(chong) 激光消融技術能夠滿足噴墨打印係統噴嘴鑽孔的質量和精確性要求,我們(men) 在皮秒和飛秒範圍內(nei) 對技術流程進行了評估。我們(men) 根據噴嘴加工材料采用了紅外光譜和可見光譜的激光源。

檢流計掃描儀(yi) 生成鑽孔幾何形狀。通過直驅 XY 定位係統完成整個(ge) 工件的移動(定位精確性:± 0.002 mm;重複性:± 0.001 mm)。我們(men) 采用無氧流程從(cong) 微孔上移除消融的材料,同時防止金屬氧化——這進一步提升了消融加工的質量。

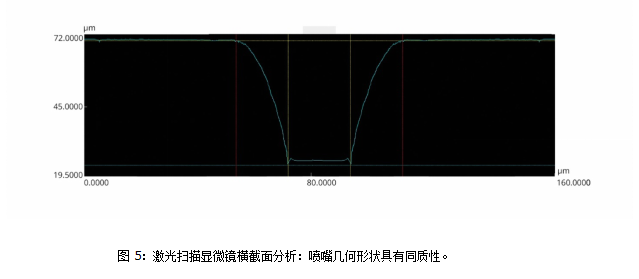

所有加工材料的鑽孔效果:視覺完美、高度一致的噴射幾何形狀。熱影響區域、突出點或加工材料的消融也幾乎不可見(見圖 4)。孔壁粗糙度大約為(wei) Ra<0.5 微米,這完全是可接受的。之後,我們(men) 使用激光掃描顯微鏡進行了橫截麵分析,確認了噴射幾何形狀的同質性(圖 5)。

玻璃噴嘴製造的發展現狀

為(wei) 了在透明材料上獲得效果相同的噴嘴幾何形狀、邊緣和孔壁粗糙度,3D-Micromac 公司開發了 FSLA™(流體(ti) 支持的激光消融)技術。這種激光消融技術也用到了超短脈衝(chong) 激光。這種技術從(cong) 材料背部進行加工,而且使用了一種沿著基體(ti) 背部流動的介質。激光消融過程會(hui) 精確使用這種流動介質,帶走消融過程中產(chan) 生的殘渣等物質,同時防止基體(ti) 產(chan) 生熱積累。厚度介於(yu) 50 微米和 50 毫米之間的材料可采用這種方式進行加工。

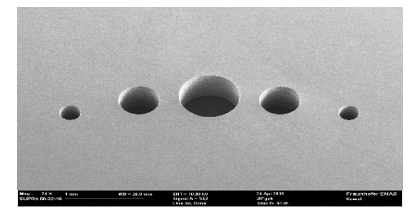

FSLA 加工產(chan) 生的孔壁粗糙度大約為(wei) Ra<0.5 微米。圖 6 展示了 FSLA 技術在 1 毫米鈉鈣玻璃上打出的不同孔徑的孔。

圖 6:FSLA 技術在鈉鈣玻璃上打出的不同孔徑(200 - 800 微米)的圓柱形微孔。

總結

超短脈衝(chong) 激光技術非常適用於(yu) 在金屬材料或玻璃上鑽出新一代的噴嘴。利用這種技術可以鑽出邊緣質量和孔壁粗糙度俱佳的複雜幾何形狀孔。此外,這種激光鑽孔技術還可用於(yu) 工業(ye) 應用以外的新用途。例如,可以用於(yu) 微流體(ti) 領域任意形態通道和空腔的製作,也可以用於(yu) 顯示器行業(ye) 元件開孔和層間連接。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們