在過去的近兩年時間裏,增材製造(AM)金屬零件的技術在工業領域引發了巨大的風暴。根據業內專家Terry Wohlers(Wohlers Associates公司)的介紹,增材製造行業在2013年整體增長了34.9%,其中金屬增材製造子行業增長超過75%。Wohlers評論說:“過去十年,金屬增材製造行業的發展超過了塑料25年內走過的路。包括汽車、醫療以及航空航天在內的需求推動著金屬增材製造工藝的突飛猛進。GE航空發動機(GE Aviation)公司打算用增材製造技術來生產他們的LEAP引擎的燃油噴嘴,同時歐洲航空防務及航天公司(EADS)也對用於空客飛機的增材製造結構零件做出了評估,綜上表明,粉末床金屬增材製造技術已經開始被行業接受。

盡管如此,問題仍然存在,例如工藝的可靠性和成品零件的材料性能的重複性。Florian Bechmann博士(德國OEM設備製造商Concept Laser公司的研發總監)在最近一次接受采訪時指出:“在金屬增材製造設備領域,越來越多的客戶對過程監控和連續生產的能力提出期許,例如工業級的複現性。”激光選區熔化(SLM)增材製造工藝的在線實時監控承諾可以滿足上述需求,但是這一監控技術目前還處於發展的初期階段。在這篇文章裏,我們將回顧增材製造研究與設備開發中這一熱門技術的現狀。

技術基礎

激光增材製造(LAM)設備有兩種類型:粉末床和送粉式。近期業內較多的關注集中在後者身上, 本文討論的也主要是後者。

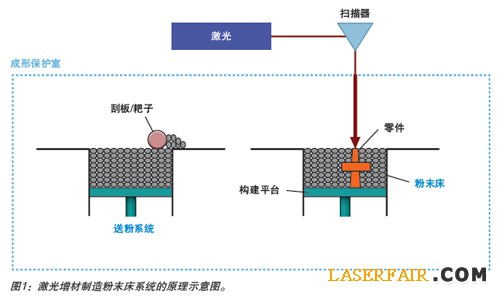

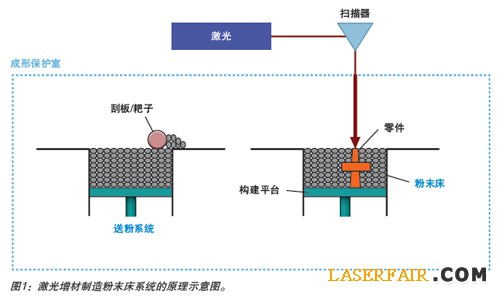

圖1顯示了通用的粉末床係統的原理示意圖, 在該係統的整個工作區中使用刮板來進行平整粉末的步驟, 以在構建平台上建立粉末床, 整個過程是在可以控製內部環境的成形保護室內進行。激光能量傳遞到粉末床的表麵,引起粉末的局部熔化和融合,使得該區域的金屬粉末固化。

通常情況下,每一道激光掃描能熔化並重新凝固數層粉末,粉末層的厚度通常為20至150μm。在每一次激光照射後將額外的粉末從工作區刮掉,然後重複上述過程,直到構建出一個堅固的三維(3D)零件。每一個“構建”過程包含數以千計的分層,因此每次運行需要花費幾十到幾百個小時。每一次“構建”可以生成數十個相同或不同的零件。

由於在金屬增材製造過程中是一層接著一層熔化並且快速凝固,所以零件經曆了涉及定向熱傳遞的複雜的熱演化曆程。一些主要用於航空航天和醫療/牙科應用的合金零件甚至可能會遇到反複的固態相變。這些因素使得對成品顯微結構屬性的分析,相對那些使用傳統方式製造的零件而言,變得更為複雜。頻繁的定向熱量提取會導致晶粒結構在Z軸方向(垂直於構建平台)呈柱狀,並且“在增材製造中,各處的顯微結構和力學性能通常呈各向異性,而Z軸方向一般是最弱的”。激光選區熔化(SLM)工藝的典型缺陷包括顯微疏鬆以及相鄰層之間融合不好。航天應用特別關注的是靠近零件表麵的孔隙引發的疲勞裂紋,同時表麵光潔度也會對疲勞壽命造成影響。

綜合上述問題一起考慮,特別是那些對結構起到關鍵作用的零件,廣泛應用增材製造技術所要麵臨的重大挑戰是成品的合格性以及如何檢定其合格性。最近,關於增材製造的一些報道都在呼籲借助在線、閉環的過程控製和傳感器來確保增材製造的質量、一致性和再現性。總體的目標是在空間分辨率低於1mm2的情況下實現穩定的分層質量評估,這將免除通常在構建後進行的檢測或破壞性測試。領先的航空航天製造商也非常支持在線監測:GE航空發動機公司的增材製造業務拓展總監Greg Morris先生說:“如今,增材製造一個引擎零件所需要的時間中有25%是用於後檢測工序。通過在構建過程中實時進行在線檢測,我們將加快增材製造引擎零件的生產速度,例如LEAP燃油噴嘴。”

設備和工藝的多變性

過程監控解決的主要問題是增材製造設備或激光與材料的相互作用所具有的多變性,因為後者會反過來擾亂金屬的微觀結構或宏觀力學性能。包括構建平台和成形保護室的溫度、保護室的氧氣濃度、惰性氣體流經粉末表麵的速度在內的環境因素將會影響工藝轉換和缺陷的形成。在每一次激光掃描過程中,激光功率、焦斑大小和z軸方向的功率密度變化是決定材料熱偏差的潛在波動的關鍵參數。晶粒的粒徑分布和形狀將會影響每一層粉末結合的狀態,從而影響激光增材製造零件的表麵質量和密度。關鍵的運行參數包括掃描速度和掃描間距(x-y),盡管如今的振鏡掃描器在這些方麵表現得足夠穩定,並且再現性很好。每一個分層的構建或者說“重塗覆”過程也必須在層厚的均勻性以及每層的可重複性方麵保持高度一致。最後一點,零件的幾何形狀將會影響熱傳遞過程。材料的懸垂部分和尖銳棱角部位的熱傳遞有所不同,會引起應力變形以及孔隙、針孔或顯微裂紋。SLM Solutions NA公司北美地區運營副總裁Jim Fendrick指出:“局部的熱力狀態決定了整個過程,幾何形狀也有關係。”

如何保證質量

鑒於影響材料累積熱暴露的參數非常多,增材製造設備實現實時質量保證(QA)的方法分成三類:

◆ 傳感器監控和控製設備狀態的各個方麵;

◆ 粉末床表麵或層厚的缺陷/不規則的評估技術;

◆ 對激光與材料的小的相互作用區或者說“熔池”的直接傳感。

領先的增材製造係統供應商,例如SLM Solutions(德國Lübeck)公司、Concept Laser公司和EOS公司(德國Krailling),都在借助模塊化硬件和軟件的方法來應對這些挑戰。EOS為其模塊命名為“EOSTATE”,而Concept Laser則將其命名為“QM”(質量管理)模塊。SLM Solutions公司的最新係統最多能包含六大模塊,每一個模塊都是根據自身的功能來命名。

設備狀態的傳感

這是商業化增材製造設備實現其“過程監控”的第一個方麵。第一步是控製成形保護室內部的狀態。對惰性環境的溫度和殘餘氧氣含量、構建平台的溫度和係統的氣體淨化過濾器的壓差進行監控、管理並錄入計算機。Concept Laser的QMatmosphere模塊能調節成形保護室的氧氣濃度,而EOS的EOSTATEbase模塊能同時監測幾個成形保護室和其他的設備狀態。SLM Solutions的Sensors模塊能監測整個設備範圍內數個位置的溫度、過濾器的狀態、成形保護室內的氧氣濃度,並且每隔兩秒就將這些數據錄入到計算機。

設備狀態傳感的下一步涉及到激光器和光學元件。截至撰寫本文為止,激光器/ 光學元件的監測通常包括簡單地將激光子係統和掃描器自校準的額定狀態的數據錄入計算機(EOS的EOSTATE base)、測量和控製激光功率(EOS的EOSTATE LaserMeasurement模塊、Concept Laser的QMlaser模塊和SLMSolutions的Laser Power模塊)。

因為激光的功率密度決定著熔池的大小以及激光光束經過粉末時引起的溫度變化,所以對激光光束的束腰定位或相對於粉末表麵的焦散麵進行控製也是非常重要的。SLM Solutions公司的Caustic Control模塊可以實現上述功能。

收集軸上光發射並分離到傳感器中,從而對焦斑大小、焦平麵位置和光束能量分布進行連續檢測。當發生焦點漂移或者情況發生變化時,警報將被觸發,或者構建過程將被終止。

增材製造設備供應商也已經開始監測和控製粉末床的均勻性。這通常需要獲取整個粉末床的可見光圖像,在圖像中,那些非均勻的部分將會被比對出來。EOS最新設備的EOSTATE PowderBed模塊包含這一功能,可以把每一層的兩幅圖像記錄下來以備線下檢查。同樣,SLM Solutions公司的Layer Control System模塊能在每一次粉末重塗覆和每一次激光照射後抓取分層表麵的圖像。在構建過程中對圖像進行自動分析和異常檢測,並標記出來。當構建多個相同的零件時,對圖像子區域進行局部分析,可以顯示出每個零件在構建過程中的誤差。這樣就可以停止構建有缺陷的零件,同時繼續構建其他沒有缺陷的零件,從而節省時間和材料。

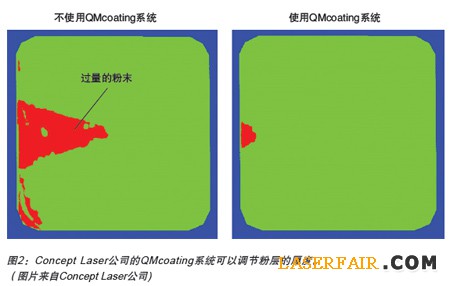

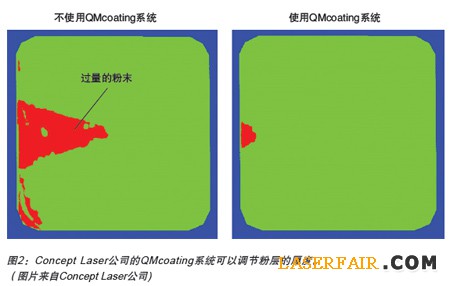

Concept Laser的QMcoating模塊對分層重塗覆過程進行了更積極地控製。它可以在粉末鋪放時監測層的表麵,對每一層或是整個構建區域的層厚變化進行檢測並補償(圖2)。

監控熔池

由於增材製造零件的顯微結構屬性由材料的熱演化過程來決定,因此增材製造過程監控的首要目標是捕獲零件中所有三維位置的溫度。然而,這種所謂的“熱圖(heat map)”涉及的數據量大得驚人。如今,隨著傳感器、信號處理算法以及數據存儲方法的不斷進步,我們可以著手解決這些挑戰——逐點收集並存檔熱力信息。OEM設備供應商、創新型的小公司以及政府研究機構都有相關的開發計劃。

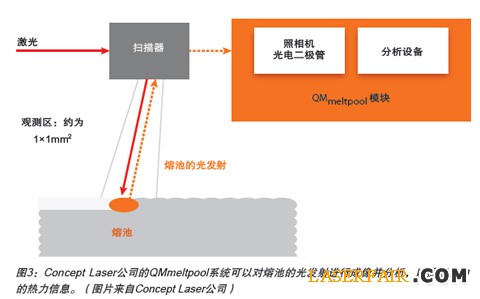

他們的任務是收集能直接或間接顯示激光焦點周圍某一小區域(稱為“熔池”)溫度的信息。理想情況下,可以在約1mm2的單個區域內進行直接的空間分辨溫度測量。此外,通過借鑒激光焊接技術,他們也在努力測量熔池的大小和形狀。但是相比激光焊接或送粉式增材製造工藝來說,這裏的任務明顯難度更大;這是因為,高的光束掃描速度(~1m/s)和所要求的精細的空間分辨率意味著必須采集和處理高帶寬信號以及存儲海量的數據。

目前正在研發的兩種熔池傳感方法包括:對發射的光進行成像和收集發射的光。就成像而言,紅外線(IR)和可見光照相機正在開發之中,雖然其所需的幀率非常高(每秒數千幀),幾乎所有設備都不能實現,但是目前最高端的紅外設備可以達到該幀率。對光發射檢測來說,采用的是光學測溫或光譜的變化。最常見的裝置包括一個光電二極管(在上遊帶有或不帶紅外帶通濾波器)。兩個這樣的濾波探測器可以用來實現雙色測溫技術。

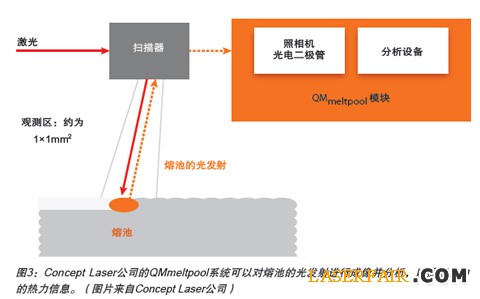

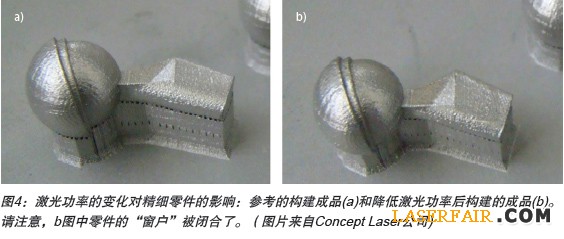

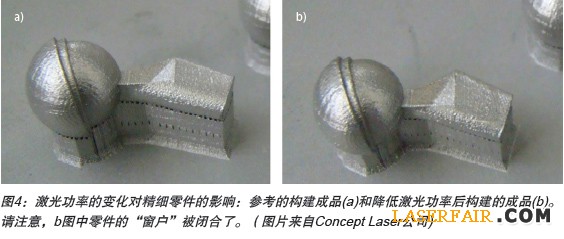

在許多案例中,設備供應商正在開發結合了成像和發射傳感的複合傳感器。圖3簡要地顯示了Concept Laser公司是如何在其QMmeltpool模塊中實現該方案的。具有1×1mm2觀測區(高的空間分辨率)的同軸可見光相機獲取圖像的幀率高達每秒4000幀。如果需要的話,光電二極管信號甚至可以提供更高頻率的信息。為了應對潮水般湧來的數據,每一整個分層的信息被合並在一起並存儲,而不是存儲每一層內所有的單個點的信息。根據Bechmann所說,相機可以拍攝“非常詳細的圖片”,可以檢測由於透鏡汙染或激光器老化所引起的低能量熔池的情況,以及粉末計量因素的偏差。圖4顯示了降低激光功率對零件造成的差異,包括較小的“窗戶”。

SLM Solutions正在開發的Melt Pool Control模塊主要是在兩個波長進行快速的單點紅外發射測量。通過分析將數據提取出來形成熱能的二維圖像。數據采集和分析是在每個點(~ 70μs)完成的,有效采樣率較高(~ 14kHz)。更重要的是,該係統很快就能以這種速度動態地調整激光輸出功率,根據熔池信息實現真正的閉環功率控製。圖5顯示的微細柵格試驗結構可以明顯看到熔池控製帶來的影響。

EOS公司實現熔池監控的方法有稍許不同。該公司不是通過公司內部研發,而是與plasmo Industrietechnik公司(奧地利維也納)展開了合作,後者的fastprocessobserver係統已經在激光焊接領域證明了自己。該係統利用一個或多個離軸光電二極管來收集激光誘導等離子體的寬頻帶光發射。采用大量的專利信號處理算法從時間和頻率方麵對信號進行分析,從而檢測出異常情況的發生。當係統參考了已知的會產生缺陷和沒有缺陷的工藝條件後,就可以將檢測到的異常與不同類型的缺陷一一聯係起來。粉末床增材製造麵臨的挑戰在於所需要的采樣和信號處理速度要高得多。截至本文發表時,plasmo的監控係統已經與EOS的設備集成在一起,並且正在被一個重要的終端用戶評估。

總結與展望

在2011年年底,GE的增材製造實驗室經理Prabhjot Singh觀察到:“增材製造的零件由數以千計的分層構建而成,每一層的問題都有可能使得整個零件構建失敗。我們仍然不明白,為什麽不同設備生成的零件會略有不同,甚至同一台設備在不同的一天中生成的零件也會略有不同。”

到了如今,這一評估在很大程度上仍然正確。與此同時,包括GE航空發動機公司在內的先驅者多年來一直研究他們的增材製造設備的細微差別,表征工藝窗口和靈敏度,創建工藝數據庫和確認每台設備是否合格。他們將可能在未來12至18個月內開始提速其生產,他們沒有對其生產設備進行過程監控或閉環激光功率控製,而是憑借自己深厚的知識儲備來生產質量優良的零件。

如今,增材製造過程監控所借鑒的傳感技術大多來自激光焊接等成熟工藝的經驗。因此,它們有可能不是實時檢測增材製造過程中的異常的最佳手段。金屬增材製造仍然處於發展的早期階段,設備和粉末材料的相關技術在突飛猛進。傳感和數據分析技術也是如此。目前正在對激光粉末床的相互作用進行物理上的互動模擬,並建立詳細的數據庫,包括材料性能、工藝參數和粉末特征。未來幾年,這些技術將可能幫助製造商研發出最理想的監測器和傳感器,逐點監測熔池或是接近熔池的點。同時,快速的創新會繼續進行,盡管真正強有力的過程監控與控製可能仍然需要數年之久才能實現。考慮到主要的製造商在計劃批量生產增材製造的金屬零件,我們期待看到更多的關注投放到這一領域以及更多積極的研發行動。和增材製造過程監控相關的各種技術正在你追我趕,且看誰能勝出。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們