激光在汽車製造行業裏的應用很常見,已經成為了一種符合工業標準的工具,尤其是激光切割和焊接在這個行業裏最為普遍。在汽車製造的各個環節裏,激光扮演了舉足輕重的角色,其中一直都被較少關注,但其重要性卻不容小覷的短脈衝與超短脈衝激光器,越來越受到追捧。

短脈衝與超短脈衝激光器是脈衝形式的激光,脈衝周期的寬度(脈寬)包括納秒、皮秒、飛秒等。其中皮秒和飛秒激光器就是激光行業裏所稱的超短脈衝激光器。短脈衝激光器被廣泛應用於激光打標,比如我們常見的汽車零部件上所標刻的二維碼就是短脈衝激光器技術的傑作。近年來,隨著新技術的發展,使得短脈衝激光器的平均功率大幅增加。另一方麵,長期以來隻適用於科研院所的超短脈衝激光,也隨著工業化設計的突破逐漸進入了工業應用。

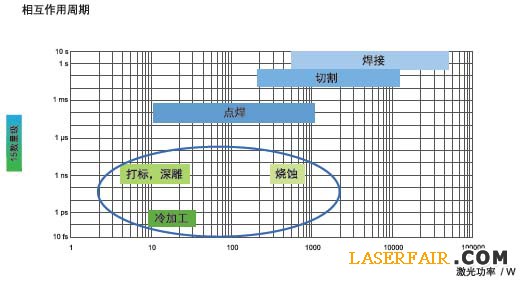

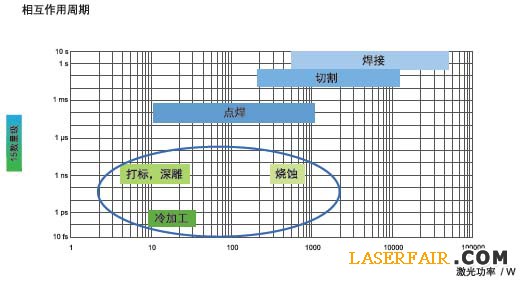

圖1:激光應用圖,激光與材料相互作用周期以及相對的應用領域

短脈衝激光在熱成型製造裏的應用

在熱成型衝壓的製造環節裏,從開卷下料一直到完整成型的汽車部件裏,幾乎每一個環節都可以運用通快的激光切割、焊接、燒蝕以及打標等激光應用技術。其中應用於燒蝕的短脈衝激光器是激光在汽車行業裏不斷突破的新興應用領域。

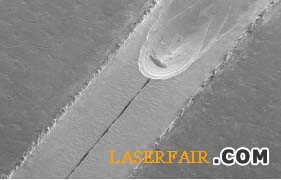

圖2:TruMicro 7000, 高功率短脈衝激光器

熱成型裏利用剪裁拚焊板是輕量化汽車結構的一大趨勢。它不僅能減低整車的重量,也能通過拚湊不同材料而獲得最佳的材料性質。這些熱成型部件含有一層抗腐蝕的鋁矽塗層,在焊接步驟前必須取出。若不去除這塗層,導致鋁含量滲入焊縫,會對材料的機械性質帶來很大的負麵影響。有效去除塗層是整個工藝的基本需求,但同時鋼板的基材也不能因去除工藝而受損,也不能因去除過程所導入的能量而改變基材的性質。所以去除過程不僅需要高效率,也需要選擇性高的可調控技術。所以,在整個熱成型製造環節裏,必須具備一個高效的選擇性去除塗層工藝,以保證整個加工流程的效率。

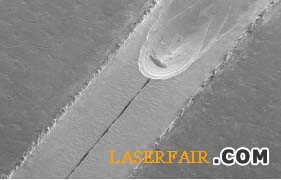

圖3:激光去除拚焊板邊緣的鋁矽塗層

激光與傳統噴沙或化學工藝相比,更加高效、總成本更低並且更環保。通快的TruMicro 7050在此工藝裏能很好地滿足高效與高穩定性的需求。TruMicro 7050平均功率達750W,脈衝寬度達30ns,脈衝能量最高達80mJ,能實現高達5.7cm2/s的麵積燒蝕率,加工速度高達 17m/s。激光器還需要搭配可調的光學鏡組,在不同的材料上,根據塗層的厚度以及去除寬度需求做出相對的光束整形。光束整形能確保光斑有適當的能量密度以及線寬,保證高效的選擇性激光燒蝕。

圖4:邊緣去除塗層後未完成焊接工藝縫圖

超短脈衝激光在噴油嘴鑽孔的應用

超短脈衝激光技術的工業化應用和其他成熟的激光技術相比,尚處於初期階段,關鍵在於激光和材料之間的相互周期。參照圖一,在冷加工領域裏,材料和激光的相互周期是10皮秒以下,與打標和燒蝕相比,相互周期短了近1000倍。轉瞬間,材料因為受到高能量密度的影響,而產生一個非線性吸收的效應,這是使材料瞬間升華。

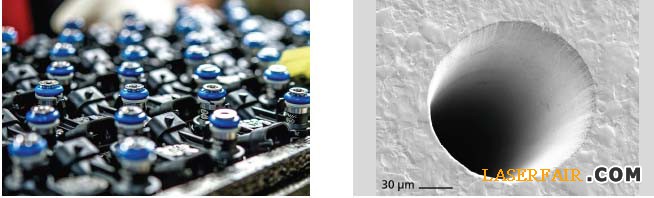

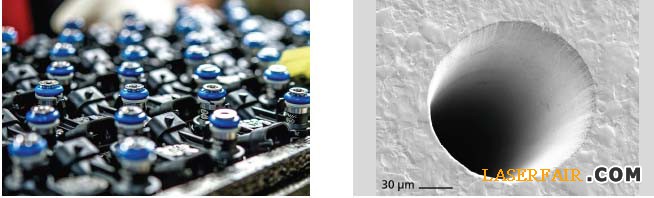

在汽車發動機、柴油與汽油注射器的噴油嘴加工中,就利用了超短脈衝激光器,在噴油嘴上鑽出細微的小孔。激光能鑽出排列複雜以及非一致的細微孔徑。這種結構能使發動機提高燃燒效率,產生高達20%的燃料節省率。激光也不會受發動機級別的限製,是一種高柔性的製造工具。所以不論是城市小轎車所用的小型發動機或是豪華轎車的較大型發動機,都能運用這項技術。

圖5:噴油嘴零部件 圖6:超短脈衝激光在鋼材上鑽的微孔

激光在1s內發出了無數個脈衝,輻射在材料上。每個單脈衝都能幾乎不產生熱效應的去除材料。噴油嘴的孔徑一般在0.05–0.2mm之間。同時,不同的鑽孔工藝,包括衝擊鑽孔、螺旋鑽孔等,可以滿足不同的直徑需求,同時也能實現工差在1μm以內的高精度。超短脈衝激光鑽孔也基於冷加工的理念,在鑽孔過程中所產生的粉塵能輕易地使用排氣管吸走,不留下沉積物。因此超短脈衝能高效地鑽出高質量的孔,而不需後續加工。

近幾年,通快在超短脈衝激光領域裏有很大的突破。TruMicro 5000的產品係列是全球第一個適用於工業化應用的高功率超短脈衝激光器。TruMicro 5000基於碟片的激光技術能實現高達150W的平均功率,配備了雙回路反饋的專利技術,保證了脈衝能量的高穩定性能。除此之外,由於雙回路反饋使用了外調製器控製輸出的脈衝能量,所以能保證在不同的能量與功率參數下,光束質量和脈寬完全不受影響。

![]()

![]()

網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們