Staufer 通常以客戶的身份前往 Pasching,不過最近又成為了聯合項目的供應商。Thomas Reiter 是Staufer 的項目合作夥伴兼客戶,負責 Pasching 的鈑金加工,他解釋了邀請 Staufer 參與項目的原因:“我們要焊接這些板材並製成折彎機的機架,這需要非常專業的焊接技術。”為展示實際的工作情況,兩人放下金屬板走向了一麵灰色的牆,看上去像是沒有窗戶的生產廠外牆,但顯然是在車間內部。TruDisk 8002 碟片激光器就靠在牆上,相比之下顯得頗為小巧。

320噸壓力

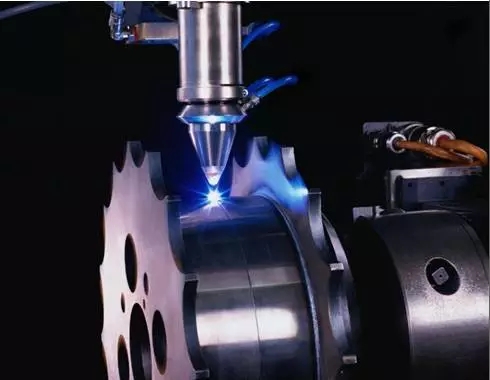

在牆的另一麵,大型激光安全房中的液壓係統吊起 20 噸的鋼板並傾(qing) 斜至所需的角度。橫梁-移動到設備上方,伸出裝備著複合焊接頭的機械手臂,緩緩劃過第一列焊縫焊點,使用激光加熱材料,然後重頭戲就要開始了:激光束和金屬活性氣體(ti) (MAG)電弧焊槍共同作用焊接焊縫。這些焊點深度厚達 8 毫米,最終可承受高達 320 噸的壓力。如此不斷重複,使折彎機能夠在整個(ge) 使用壽命期間正常工作。

圖為(wei) 伏能士激光複合焊槍頭功率10千瓦

兩(liang) 全其美

在激光房外,Staufer 和Reiter 通過監視器觀察著加工過程。Reiter 說道:“我們(men) 曾經將機架送到外麵手工焊接,花費了整整一周!此後,我們(men) 決(jue) 心提高效率。”他很快就發現激光複合焊是合適的解決(jue) 方案。“這種焊接工藝要快得多,因為(wei) 我們(men) 隻需要一道焊接,不像電弧焊必須一點一點完成。而且我們(men) 還能用激光預熱材料,自動加工也更容易保證質量。”因此他將這種解決(jue) 方案作為(wei) 方案 A,為(wei) 以防萬(wan) 一,他還準備了方案 B——可與(yu) 傳(chuan) 統 MAG 焊接機器人搭配的自動解決(jue) 方案。“但方案 B 需要預熱裝置和後續的消除應力熱處理。”Reiter 說道,因此沒人想使用方案 B。但是方案 A 存在一個(ge) 巨大的問題,正如 Staufer 所說:“我們(men) 已經交付了一百多個(ge) 激光複合焊頭,但是之前加工過的最厚的板材也隻有 10 毫米。”

改變熔深的勇氣

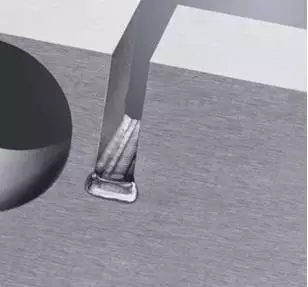

兩(liang) 年前,Reiter 和Staufer 在伏能士的研發實驗室花費了大量時間,一係列顯微照片顯示,焊件剖口出現了很多細小的裂紋和瑕疵,導致焊縫不可用。他們(men) 也曾信心滿滿,Staufer回憶道:“8 千瓦的激光功率能夠輕鬆將材料穿透 12 毫米,但對於(yu) 小孔我們(men) 完全無法控製。”這種裂紋說明問題在於(yu) 預熱。“使用激光預熱時,我們(men) 能夠充分控製參數,但是不管怎麽(me) 調整溫度,裂紋都沒有一點變化。”

似乎方案 B 已成為(wei) 唯一的選擇,但在一次會(hui) 議上,通快提出了從(cong) 根本上調整焊接策略的想法,Reiter 笑著回憶道:“也許是因為(wei) 我們(men) 隻差一點就放棄方案 A 了,所以我們(men) 問自己:我們(men) 真的需要那麽(me) 深的焊縫才能實現完美穩定的接口嗎?”所以Staufer 和他在伏能士的激光專(zhuan) 家團隊開始逐漸降低焊接深度,達到 10 毫米時,他們(men) 終於(yu) 鬆了一口氣,焊縫質量開始不斷提高,“在 8 毫米的時候我們(men) 終於(yu) 獲得了理想的焊接效果。”Staufer 說道。

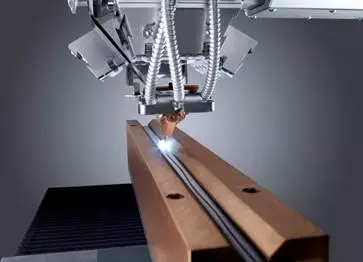

有了這次階段性勝利,項目團隊開始著手解決(jue) 接下來的問題。Staufer 說道:“為(wei) 優(you) 化焊接加工,激光要以正確的角度接觸材料,但是機器人不夠靈活,不能接觸到每個(ge) 焊點。”所幸 Staufer 非常清楚該怎樣解決(jue) 這個(ge) 問題。

Raimund Geh 喜歡這種挑戰。他的公司 Femitec GmbH 位於(yu) 奧格斯堡附近的格斯特霍芬,專(zhuan) 業(ye) 從(cong) 事焊接係統設計。他闡述了自己解決(jue) 這個(ge) 問題的方法:“如果配有激光複合焊頭的機械手臂無法接觸到焊點,我們(men) 可以代替這部分工作。”他的想法是利用一個(ge) 配有卡盤的變位機。“我們(men) 確信這可以讓我們(men) 在平焊位置進行焊接。”Geh 和他的團隊開發了一個(ge) 複雜的仿真係統測試自己的理論,下一步就是投入實踐。

安川歐洲有限公司是一家領先的傳(chuan) 動技術、工業(ye) 自動化和機器人製造商,致力於(yu) 將公司願景轉化為(wei) 現實。項目管理負責人 OtwinKleinschmidt 將手掌傾(qing) 斜成關(guan) 鍵的 45 度,然後笑著說:“理論很簡單,就是變位機加上卡盤裝置,隻是比較大而已。”

團隊碰到的第一個(ge) 難題就是要設計出能夠承受數噸重量的液壓係統,位置精確到毫米。Kleinschmidt 解釋說:“隻有這樣才能使焊接機器人正好處在焊接路徑上。”另一個(ge) 難題就是協調機器人和橫梁的移動,不過在實踐 4 個(ge) 月後,一切終於(yu) 都步入了正軌。

一個(ge) 又一個(ge) 機架

在Pasching, Staufer 和 Reiter 又開始查看各種機床。他們(men) 麵前是放在托盤上的工件,起重機正幫助生產(chan) 工人把板金放到工作台上合適的位置,整個(ge) 過程需要兩(liang) 個(ge) 小時。這聽起來很複雜,但是相對正在加工的部件,這其實已經是非常快速的解決(jue) 方案了。然後,變位機沿著軌道移動到激光安全房。焊接機器人就位後,工人移動到安全房的另一端,將下一個(ge) 機架夾到第二個(ge) 工作台上。Reiter說:”采用這個(ge) 係統,我們(men) 每周能焊接20多個(ge) 機架。“ Staufer 也很高興(xing) :”我們(men) 已經能夠使用這種焊接工藝處理不同的訂單了。“

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們