模具製造隨著工業技術的飛速發展而不斷擴展,已在現代製造加工業特別是精密製造領域中獲得廣泛的應用,能有效地提高材料的利用率和延長產品的使用壽命。隨著壓鑄行業的飛速發展,對壓鑄模具的綜合力學性能及使用壽命等提出更高要求,同時由於壓鑄模具的成本較高,模具在長期使用條件下由於高速、高壓、冷熱交替或交變載荷的工作環境引起模具表麵或內部出現腐蝕、磨損或裂紋導致模具性能下降,甚至會導致模具失效。模具的製造涉及材質的選擇、複雜的精密加工和相關的熱處理製度,其製造成本高且周期長。因此,為避免模具由於出現裂紋或磨損等失效形式而影響生產,而采用模具修補焊接技術,該技術是一種解決模具表麵失效的直接而有效的方法。激光熔焊技術作為一種高功率密度、能量集中、對焊材損失小,且便於實現自動化的高效精密焊接,可實現大熔深、低殘餘應力與變形的構件焊接,因此激光修補模具焊接技術由於其成本低、周期短、修複效果好而成為一項常用的模具修補焊接技術,克服了冷焊和氬弧焊在修複模具精細表麵上存在的不足。

1 試驗條件與設備

1.1 試驗條件

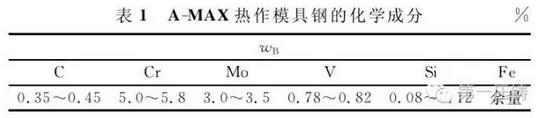

研究對象為有裂紋的發動機缸體壓鑄模具。模具材質為 A-MAX鋼,采用真空電渣重熔工藝精煉,淬透性好,使用壽命為SKD61鋼的3-5倍,裂紋深度比SKD61鋼淺40%。該鋼具有優異的抗龜裂性能、高溫韌性、高溫強度、耐火性能和耐高溫強度的性能,用於各類大型、複雜的壓鑄模具。模具幾何尺寸為200mm×120mm×10mm ,化學成分見表1。

1.2 試驗設備

激光熔焊設備采用SLC數控激光多功能加工機,功率為5KW,波長為10.6μm,最小光斑直徑為0.12mm,焊接速度為1m/min,保護氣體為氬氣。

1.3 測試方法

采用HY-932型拉伸試驗機進行拉伸性能測試,按GB/T 228-2002標準,拉伸試樣總長度為200mm、段長度為95mm、圓弧半徑為20mm,測試溫度為常溫。

用QBG-25型高頻疲勞試驗機測試接頭的疲勞性能,疲勞試件按照國標GB/T 2015111-1994製作,循環應力的應力比為0.1,頻率為100Hz。為了減少試驗誤差,每種試樣進行2個平行樣的試驗。

2 試驗結果與分析

2.1 微觀組織分析

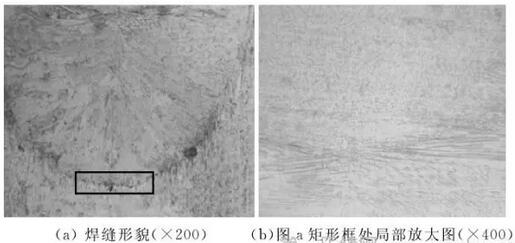

圖1 激光焊接修複後 A-MAX 鋼模具的顯微組織

從(cong) 圖1可以看出,焊縫中心位置在兩(liang) 極間薄板相接處。母材為(wei) 奧氏體(ti) 與(yu) 鐵素體(ti) ,焊縫中間為(wei) 細晶組織,而熔合區的為(wei) 柱狀晶,由於(yu) 激光熔焊具有很高的峰值 溫度,較快焊接速度和冷卻速率等特點,使得A-MAX鋼模具的激光焊熱影響區很小,但仍可以看到在模具修複處接頭的熱影響區微觀組織為(wei) 白色的鐵素體(ti) 和黑色的珠光體(ti) 組織。由圖1b可以看出,A-MAX鋼的焊縫區組織是較為(wei) 細小淬火組織,同時還可觀察到有細小的板條狀馬氏體(ti) 以及一些沿晶界分布的白色鐵素體(ti) 組織。另外,A-MAX鋼焊縫處存在少量的細小析出物,這有利於(yu) 提高A-MAX鋼模具修複處的強度。由於(yu) 在激光焊接過程中,激光束的能量密度集中,而且激光的焊接速率相對較快,導致接頭熔融區的液態金屬將以較快的冷卻速率凝固,這就相當於(yu) 焊縫區組織經曆了一次快速淬火過程,得到了強度、硬度和塑性性能較好的板條狀馬氏體(ti) 組織。

2.2 拉伸性能分析

圖2 拉伸試驗後的修複模具與(yu) 全新模具試樣狀態圖

圖2為(wei) 修複後模具與(yu) 全新模具拉伸後試樣狀態圖。由圖2可看出,修複後模具的拉伸斷口出現在熔合區附近,全新模具的拉伸斷口出現在母材其他位置。

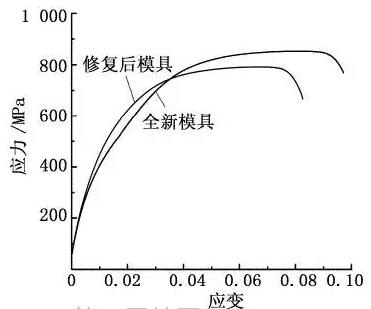

圖3 常溫下拉伸應力-應變曲線

圖3為(wei) 常溫下修複後模具與(yu) 全新模具的拉伸應力-應變曲線。可以看出,拉伸試樣的變形隨著拉伸應力的增加而增加,但並不成線性關(guan) 係;當拉伸應力在690MPa以下時,A-MAX鋼的應變較為(wei) 明顯,當拉伸應力在750MPa以上變化時拉伸應力與(yu) 應變呈近似線性關(guan) 係。

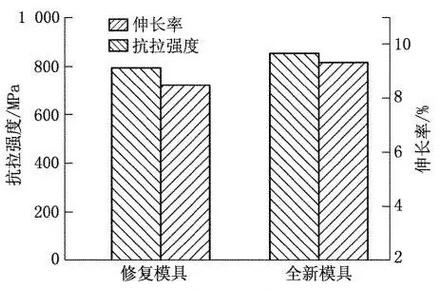

圖4 試樣的拉伸試驗結果對比

圖4為(wei) 修複模具與(yu) 全新模具的抗拉強度與(yu) 伸長率的對比結果。其中,全新A-MAX模具的抗拉強 度為(wei) 843MPa,伸長率為(wei) 9.419%;修複後A-MAX模具的抗拉強度為(wei) 792MPa,伸長率為(wei) 8.375%,修複後模具的抗拉強度達到全新A-MAX模具的93.95%,伸長率也達到了全新模具的88.92%。由此可以看出,經過激光熔焊修複後熱作模具的焊接接頭的抗拉強度和伸長率都非常接近全新的A-MAX模具,具有較佳的力學性能。導致模具修複處的焊縫強度接近A-MAX鋼母材的原因在於(yu) ,模具修複處是激光熔焊中能量與(yu) 溫度最高的區域,導致該焊縫區域在熔深方向上的焊接溫度均大於(yu) 鋼的Ac3線溫度,並且A-MAX鋼調質態的成分呈較為(wei) 均勻分布。這樣在較高溫度條件下碳和其他合金元素可充分擴散,容易獲得組織成分均勻的奧氏體(ti) 組織結構。加之激光熔焊速率較快,隨後焊縫區熔融金屬會(hui) 以較快速率急速冷卻下來,最終形成規則排列的貧碳細板條馬氏體(ti) 和少量殘餘(yu) 鐵素體(ti) 組織,且經激光熔焊後,焊接接頭獲得的板條狀馬氏體(ti) 組織更為(wei) 細密。

2.3 疲勞性能分析

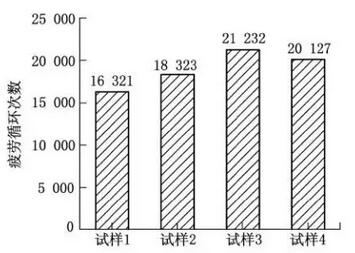

圖5 試樣疲勞試驗結果

圖5是在QBG-25型高頻疲勞試驗機測試的兩(liang) 種試樣的疲勞試驗結果。其中試樣1與(yu) 試樣2為(wei) 修複後模具的疲勞試樣,試樣3與(yu) 試樣4為(wei) 全新模具的疲勞試樣。可以看出,試樣3的疲勞循環次數最大,取兩(liang) 次測試的均值為(wei) 20619次;修複後A-MAX模具的 試樣1與(yu) 試樣2的疲勞循環次數均值為(wei) 17322次,約為(wei) 全新模具的83.69%。由此可以看出,對即將報廢的模具采用激光修複焊接後其高頻疲勞壽命得到提高,接近全新A-MAX模具,並與(yu) 全新模具的疲勞循環次數已經在同一個(ge) 數量級。

3 結論

(1)A-MAX鋼模具修複處的接 頭焊縫區存在細小的板條狀馬氏體(ti) 以及一些沿晶界分布的鐵素體(ti) 組織,接頭熱影響區微觀組織特征為(wei) 鐵素體(ti) 和珠光體(ti) 組織。

(2)經過激光熔焊修複的熱作模具的抗拉強度和伸長率達到 全新A-MAX模具 的93.95%和89.92%,修複後模具的力學性能接近全新的A-MAX模具的性能。

(3)經過激光熔焊修複的熱作模具的疲勞壽命約為(wei) 全新模具的83.69%,與(yu) 全新模具的疲勞循環次數已經在一個(ge) 數量級。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們