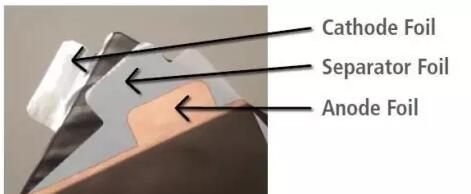

鋰電池的生產步驟是典型的“roll-to-roll”過程,需經曆兩道加工步驟——薄膜到單個電池、以及單個電池組裝成電池係統。典型的鋰電池有三層薄膜——陽極膜、隔離膜和陰極膜,如下圖所示。

電極鍍層厚度通常為100 μm,而隔離膜為50 μm。陽極膜是鍍石墨的銅膜,陰極膜是鍍鋰金屬氧化物的鋁膜,隔離膜則由聚丙烯和聚乙烯構成。鋰電池生產過程:

由於(yu) 對精確性、可控性和加工機器的質量要求較高,金屬箔分切(foil slitting),金屬箔切割(foil cutting),標簽清洗(tab cleaning)和隔離膜切割(separator foil cutting)等環節更適合使用激光進行加工。與(yu) 傳(chuan) 統的機械加工相比,激光加工擁有無工具磨損、切割形狀靈活、邊緣質量控製、精確性更高和運營成本較低等優(you) 勢。

金屬箔分切(foil slitting)

金屬箔分切環節是指根據電池的設計,將一卷金屬箔沿長邊切成細長條。適用於(yu) 該環節的是紅外脈衝(chong) 激光,可以高速高質量地分切電極鍍層。如果對分切寬度和質量有更精密的要求,也可以考慮脈衝(chong) 綠光和紫外光。

金屬箔切割(foil cutting)

金屬箔切割環節是指參照電池的設計,將細長條狀的陽極膜和陰極膜切割成需要的形狀。根據電池設計不同以及金屬箔卷是否完整鍍膜,可以選擇或調整光束使之切割鍍層或僅(jin) 切割金屬箔。該環節適用的激光器與(yu) 鋁箔分切環節相同。

標簽清洗(tab cleaning)

特定情況下,需要移除石墨和鋰金屬氧化物以顯露出裸銅或鋁箔標簽。該步驟的關(guan) 鍵在於(yu) 移除鍍膜材料的同時不損害其下方的金屬箔。脈衝(chong) 紅外激光最適合該環節。

隔離膜切割(separator foil cutting)

與(yu) 鋁箔切割類似,覆蓋膜也要參照電池設計切割成需要的形狀。因為(wei) 隔離膜由有機化合物構成,脈衝(chong) 紫外激光是最合適的選擇。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們