針對以上激光焊接技術存在的局限性,銘鐳激光結合行業(ye) 應用研究經驗,推出了一種雙楔形激光振動的激光焊接方法,通過在焊接頭上配置特製的wobble振動模塊實現。wobble焊接技術的應用能夠使得激光焊接應用更加廣泛,對更大工件,焊縫更寬的工件都能實現激光高效精密焊接。

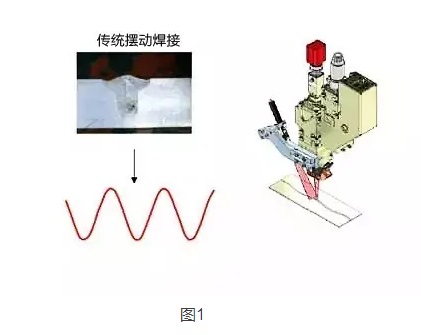

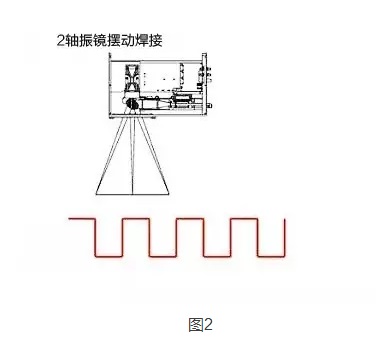

早期應用於(yu) 汽車行業(ye) 的激光振動焊接,是將激光工藝和輕量化部件相結合的一種方法,不需要填充料就能進行對接接頭的焊接,從(cong) 而解決(jue) 上麵提到的問題。傳(chuan) 統的激光振動焊接,準直光束通過單軸振鏡振動,經過聚焦鏡聚焦的光斑又與(yu) 焊接頭配合相對於(yu) 工件移動,形成具有一定振幅、頻率和偏移量的焊縫(圖1);2軸振鏡係統的振動焊接則是通過控製係統形成一條振動焊縫(圖2),需要較高的成本。

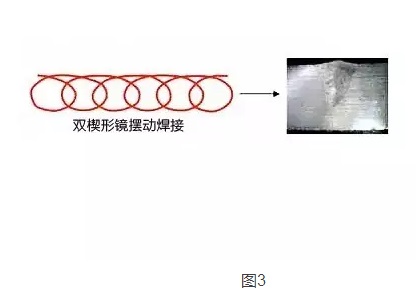

相對於(yu) 前兩(liang) 種振動焊接模式,雙楔形鏡旋轉振動焊接(圖3)通過安裝於(yu) 準直鏡和聚焦鏡之間的振動模塊(Wobble),使聚焦光斑在焊接頭移動的情況下產(chan) 生螺旋線式的焊縫。當聚焦焦距相同時,扭轉角度越大,則振動幅度越大;扭轉角度相同時,聚焦焦距越大,則振動幅度越大。雙楔形振動焊接可以使焊縫加寬(降低焊縫預製條件),同時獲得更好的焊縫成形性。

我們(men) 將普通大光斑焊接和雙楔形鏡旋轉振動焊接(以下簡稱“振動焊接”)進行了對比,若采用振動焊接,可以在降低激光器功率的情況下以同樣的焊接速度形成同樣的熔深;若改變振動焊接的參數,則可以獲得不同的焊縫寬度。

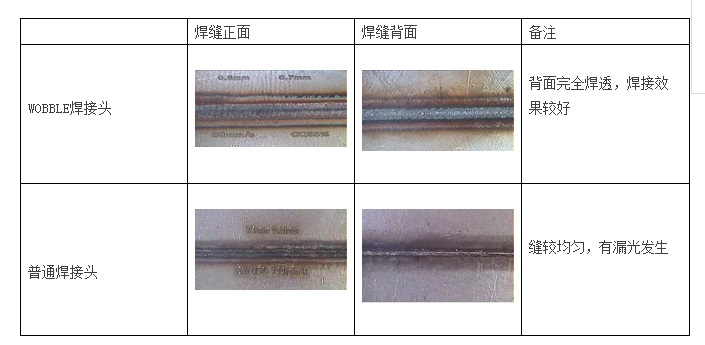

我們(men) 通過一組實驗進行對比說明,通過WOBLLE模塊焊接頭和普通焊接頭實驗對比

這是在相同環境下,采用同種光纖激光焊接機,WOBBLE的功率是750w,普通焊接頭那組功率是1000W焊接相同厚度的304奧氏體(ti) 不鏽鋼(25mm*100mm)時的情況對比。通過圖片結果可以明顯看出:

從(cong) 此次實驗可以看出,當使用WOBBLE焊接頭時,焊接質量效果明顯優(you) 於(yu) 普通焊接頭。焊縫表麵較為(wei) 平整、美觀,焊接質量較好。

WOBBLE振動焊接模塊已經具有了非常好的應用,其應用優(you) 勢體(ti) 現在:

1、焊縫加寬(擴大可加工部件公差範圍);

2、極高的加工重複性/工藝穩定性;

3、更好的焊縫成型性;

4、對比普通激光焊,速度更快;

5、與(yu) 傳(chuan) 統焊接技術相比,後期處理更簡單,焊接的工件表麵更加平整。

銘鐳激光專(zhuan) 注成套激光設備研發生產(chan) 11年,產(chan) 品涵蓋激光打標機、激光焊接機、激光切割機、激光清洗機及相關(guan) 配套自動化,擁有專(zhuan) 業(ye) 的技術團隊、豐(feng) 富的管理經驗、明確的發展方向。銘鐳激光將持續踐行“銘鐳激光,給您更適合的” 的核心理念,給客戶提供適合的產(chan) 品/方案/服務。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們