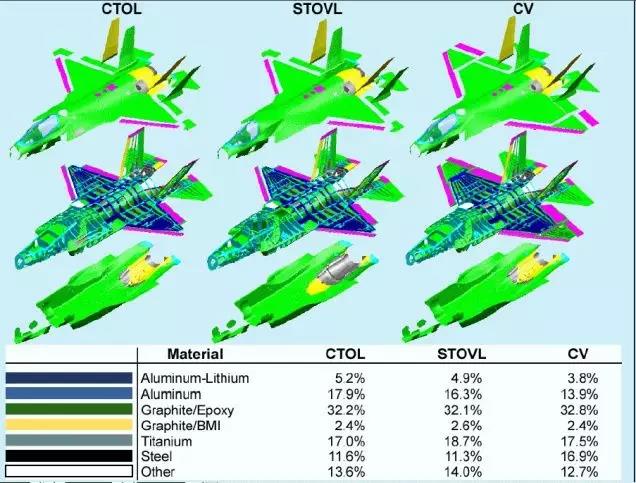

2000年首飛的美國F-35戰機上鋁合金總用量在30%以上。但是鋁合金的強度不夠高,使用時易生產(chan) 塑性變形,特別是鋁合金表麵硬度低、耐磨性很差,在某種程度上製約了它的應用。

經過激光熔覆的鈦合金表麵顯微硬度為(wei) 800-3000HV。用激光熔覆技術對鋁合金表麵進行表麵強化是解決(jue) 鋁合金表麵耐磨性差、易塑性變形等問題的有效方法。與(yu) 其他表麵強化方法相比,該方法強化層與(yu) 鋁基體(ti) 之間具有冶金結合特點,結合強度高。熔覆層的厚度達到1~3mm,組織非常細小,熔覆層的硬度高、耐磨性好,並具有較強的承載能力,從(cong) 而避免了軟基體(ti) 與(yu) 強化層之間應變不協調而產(chan) 生裂紋。另外,在鈦合金、鋁合金表麵熔覆高性能的陶瓷塗層,材料的耐磨性、耐高溫性能等可以得到大幅度提高。

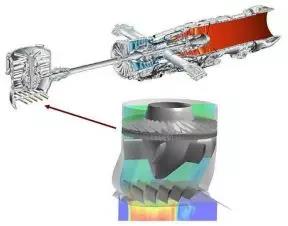

近年來,向高流量比、高推重比、高進口溫度的方向發展,燃燒室的燃氣溫度和燃氣壓力不斷提高,例如軍(jun) 用飛機發動機渦輪前溫度已達1800℃,燃燒室溫度達到2000℃~2200℃,這樣高的溫度已超過現有高溫合金的熔點。除了改進冷卻技術外,在高溫合金熱端部件表麵製備熱障塗層(Thermal Bamer Coating,TBCs)也是很有效的手段,它可達到1700℃或更高的隔熱效果,以滿足高性能航空發動機降低溫度梯度、熱誘導應力和基體(ti) 材料服役穩定性的要求。20世紀70年代陶瓷熱障塗層(TBCs)被成功用於(yu) J-75型燃氣輪機葉片,世界各國投入巨資對其從(cong) 材料到製備工藝展開了深入的研究。

20世紀80年代以來,在材料表麵激光熔覆陶瓷層獲得了致密的柱體(ti) 晶組織,提高了應變容限;致密、均勻的激光重熔組織以及較低的氣孔率可降低粘結層的氧化率,阻止腐蝕介質的滲透。可利用大功率激光器直接輻射陶瓷或金屬粉末,將其熔化後在金屬表麵形成冶金結合,得到垂直於(yu) 表麵的柱狀晶組織。由於(yu) 熔覆層凝固的次序由表到裏,表層組織相對細小,這樣的結構有利於(yu) 緩和熱應力,例如用激光熔敷方法得到了8%(質量分數)氧化釔部分穩定氧化鋯(YPSZ)熱障塗層。也可將混合均勻的粉末置於(yu) 基體(ti) 上,利用大功率激光器輻射混合粉末,通過調節激光功率、光斑尺寸和掃描速度使粉末熔化良好、形成熔池,在此基礎上進一步通過改變成分向熔池中不斷加入合金粉末,重複上述過程,即可獲得梯度塗層。

關(guan) 鍵部件表麵通過激光熔覆超耐磨抗蝕合金,可以在零部件表麵不變形的情況下提高零部件的使用壽命、縮短製造周期。激光熔覆生產(chan) 的熱障塗層有良好的隔熱效果,可以滿足高性能航空發動機降低溫度梯度、熱誘導應力和基體(ti) 材料服役穩定的要求。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們