【相關(guan) 論文】

High temperature tribological properties of the high-hardness wear-resistant Cu-Ni-Al-Sn coatings produced by laser cladding

【相關(guan) 鏈接】

https://doi.org/10.1016/j.triboint.2024.109645

【亮點】

•通過激光熔覆製備了高硬度耐磨銅-鎳-鋁-錫塗層。

•由於(yu) 沉澱強化作用,塗層的硬度有所提高。

•摩擦學行為(wei) 受錫含量和測試溫度的影響。

•在 25-500 ℃下,錫有利於(yu) 降低摩擦係數和磨損率。

•SnO2、CuO 和 Fe2O3 氧化物層在 300 ℃以上具有耐磨性。

Abstract

利用激光熔覆技術製備了高硬度耐磨銅-鎳-鋁-錫塗層,並研究了錫含量對塗層微觀結構、硬度和高溫摩擦學行為(wei) 的影響。結果表明,由於(yu) Cu9NiSn3、FeNi 和 NiSn沉澱的增強,塗層的硬度從(cong) 177.6 HV0.3提高到674.0 HV0.3。此外,錫在改善塗層的高溫摩擦學性能方麵也發揮了重要作用。在25-200 ℃時,Sn能形成低剪應力膜,降低摩擦係數和磨損率。當溫度超過 300 ℃時,磨損表麵會(hui) 形成含有SnO2、CuO和Fe2O3的氧化物層,從(cong) 而起到改善摩擦學性能的作用。

Introduction

銅及其合金由於(yu) 具有優(you) 異的機械強度、導電性和導熱性、耐磨性和耐腐蝕性而被廣泛用於(yu) 高速鐵路、海洋工程和電力。此外,由於(yu) 設備製造技術的快速發展,對具有增強性能、能夠在高溫、重載和腐蝕條件下運行的銅合金的需求正在上升。然而,銅合金在高溫下的耐磨性差和強度不足限製了其在各種應用領域的應用。幾十年來,銅合金和銅基複合材料在室溫下的力學性能和摩擦學行為(wei) 得到了廣泛的研究,但對其在高溫下的性能仍然沒有得到足夠的重視。因此,研究銅合金在高溫下的摩擦學性能對於(yu) 其高溫應用至關(guan) 重要。

目前,材料強化的基本途徑有:固溶強化、應變硬化、二相強化和晶粒細化。這些技術的本質是將缺陷引入材料中以阻止位錯的運動,作為(wei) 增強材料強度的一種手段。

本研究采用激光熔覆技術製備了一係列耐熱的Cu-Ni-Al-Sn塗層。主要目的是研究Sn添加對Cu-Ni-Al-Sn塗層的力學和摩擦學性能的影響。此外,該研究還深入研究了測試溫度對這些塗層摩擦學性能的影響,並詳細討論了磨損機理。

Experimental procedures

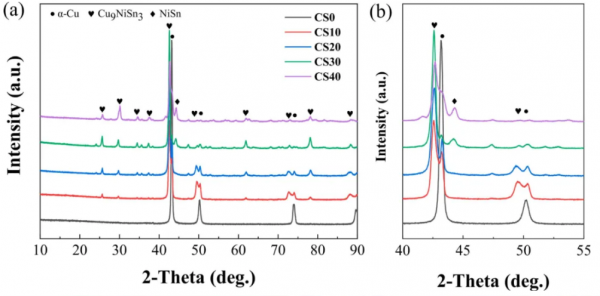

本研究選擇的基材是 Q235 鋼,這是一種低碳鋼,因其強度、成型性和經濟性的良好組合而聞名。因此,它被廣泛應用於(yu) 各種工業(ye) 領域。Q235 鋼的機械性能和主要化學成分詳見表1。標稱成分為(wei) Cu17Ni3Al1Fe1Cr1Mn 的基體(ti) 合金的原材料是使用商用銅、CuAl9 和 CuNi38(45-125 μm,Oerlikon Metco Singapore Pte Ltd. )以及鐵、鉻和錳(45-75 μm,中國國藥集團化工研究院有限公司)粉末製備的。為(wei) 了改善基體(ti) 合金的摩擦學性能,還在粉末混合物中摻入了錫(25-45 μm,長沙天久金屬材料有限公司)粉末。激光熔覆前,將混合粉末在 120 ℃的烘箱中幹燥 1 小時,以增加其流動性。基體(ti) 被切割成尺寸為(wei) 150 mm×100 mm×10 mm的塊狀。然後,用 Al2O3 砂(粒度範圍:150-350 μm)沿垂直方向對基底進行噴砂,以去除表麵氧化層並增加表麵粗糙度。然後,在酒精溶液中清洗基底 15 分鍾,以去除現有汙染物。

塗層和激光熔覆參數的規格如表2所示。為(wei) 了簡潔起見,在隨後的討論中,Cu-Ni-Al、Cu-Ni-Al-10% Sn、Cu-Ni-Al-20% Sn、Cu-Ni-Al-30% Sn 和 Cu-Ni-Al-40% Sn 塗層分別縮寫(xie) 為(wei) CS0、CS10、CS30、CS40。

Results and discussion

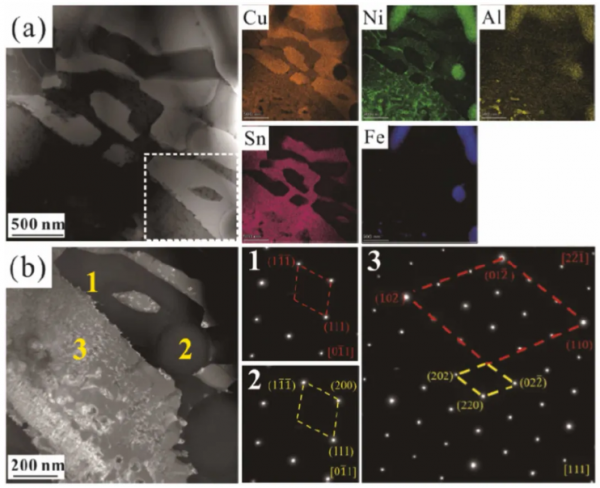

圖 1 顯示了通過激光熔覆生產(chan) 的銅-鎳-鋁-錫塗層的 XRD 圖樣。圖 1(a) 中的 XRD 圖譜顯示,CS0塗層主要由α-Cu相組成,而在 CS10、CS20、CS30 和 CS40 塗層中也檢測到了Cu9NiSn3金屬間化合物。放大的XRD圖樣(如圖 1(b)所示)表明,錫的引入改變了 Cu-Ni-Al-Sn 塗層的主相,從(cong) α-Cu 相變成了 Cu9NiSn3 相。此外,由於(yu) 錫含量的增加,NiSn 相的峰值逐漸增強。CS20 塗層的明場透射電子顯微鏡(BF-TEM)圖像以及圖 2(a)中相應的相映射,有助於(yu) 深入了解 CS20 塗層的微觀結構和相組成。CS20塗層呈現出共晶結構特征,並存在納米顆粒沉澱。圖 2(b) 所示的選區電子衍射圖(SAED)證實,1 區為(wei) α-Cu 相,2 區為(wei) γ-FeNi 相,3 區為(wei) Cu9NiSn3 相,納米級 NiSn 顆粒從(cong) Cu9NiSn3 相中析出。

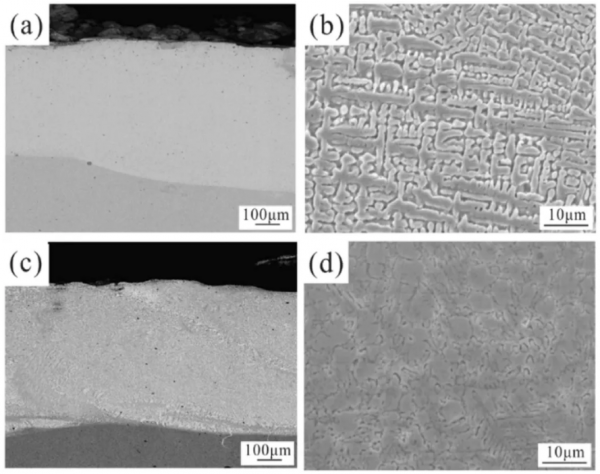

圖 3 展示了 CS0 和 CS20 塗層橫截麵的 BSE 圖像以及蝕刻 CS0 和 CS20 的 SEM 圖像。BSE 圖像顯示,Cu-Ni-Al-Sn塗層與(yu) 基體(ti) 冶金結合,沒有明顯的裂縫或缺陷。塗層厚度範圍約為(wei) 540-730 μm。高倍掃描電子顯微鏡圖像顯示,CS0 塗層由發達的樹枝狀晶體(ti) 組成,而 CS20 塗層則由不規則的蜂窩狀晶粒組成。

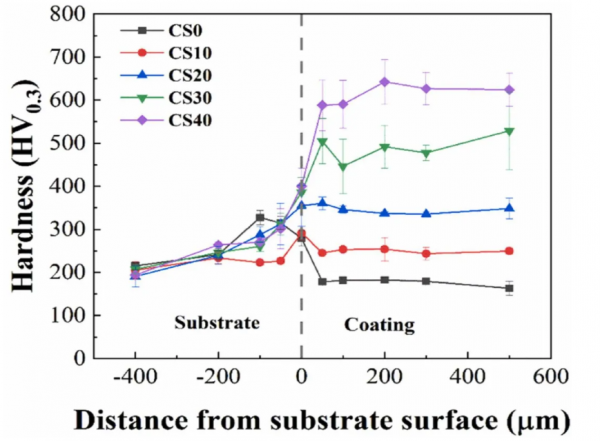

圖 4 顯示了塗層橫截麵的維氏硬度。很明顯,隨著錫含量的增加,塗層的硬度也在增加。此外,基底上的相鄰區域也會(hui) 因激光能量引起的再熔化而導致硬度增加。CS0 塗層的硬度為(wei) 177.6 HV0.3,而CS10、CS20、CS30 和 CS40 塗層的硬度分別為(wei) 251.8 HV0.3、362.5 HV0.3、573.8 HV0.3 和 674.0 HV0.3。硬度的增加可歸因於(yu) Cu9NiSn3、FeNi 和 NiSn 沉澱的形成。

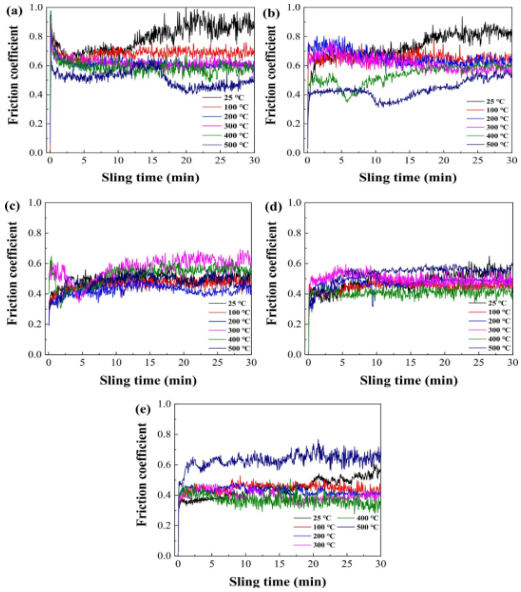

圖 5 顯示了製備的塗層在不同溫度下滑動期間的代表性摩擦係數曲線。數據清楚地表明,在銅-鎳-鋁-錫塗層中添加錫後,整個(ge) 滑動過程中的摩擦係數更低、更穩定。此外,隨著錫含量的增加,摩擦係數趨於(yu) 穩定所需的磨合時間也在縮短,CS20 和 CS40 塗層分別縮短了約 3 分鍾和 1 分鍾。所觀察到的摩擦係數變化受錫含量和測試溫度的影響很大,這表明潤滑膜的化學成分與(yu) 磨損機理之間存在密切聯係。

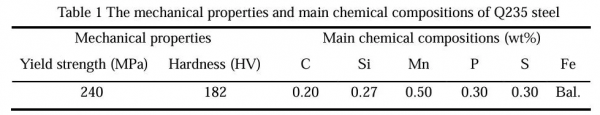

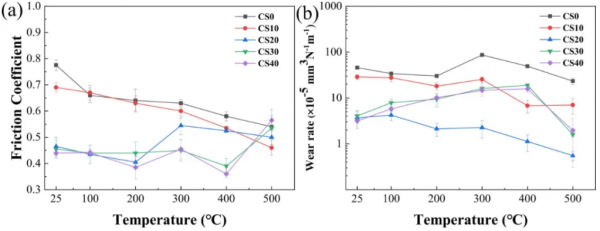

圖 6 顯示了Cu-Ni-Al-Sn 塗層在不同溫度下的高溫摩擦學行為(wei) 。圖 6(a) 顯示了這些塗層在 25 至500 ℃溫度範圍內(nei) 與(yu) AISI 440 C不鏽鋼滑動時的平均摩擦係數。值得注意的是,錫的加入大大降低了塗層的摩擦係數。最初,CS0塗層的摩擦係數在 25 ℃時最高,達到0.78。隨著測試溫度的升高,摩擦係數逐漸降低,最終在500 ℃時降至0.54。與(yu) CS0 塗層相比,添加了錫的塗層的摩擦係數隨著溫度的升高而明顯下降。之前有報道稱,軟Sn可在低溫下在磨損表麵形成剪應力較低的潤滑膜,並在400 ℃以上形成氧化物膜。然而,含錫塗層的摩擦係數並不會(hui) 隨著錫含量的增加而持續降低。在 200 ℃以下,CS20、CS30和 CS40的摩擦係數相近,在0.38至0.46之間。值得注意的是,測試溫度對摩擦係數的變化影響很大。具體(ti) 來說,CS0 和 CS10 塗層的摩擦係數隨著溫度的升高而降低。相比之下,CS20、CS30 和 CS40 塗層的摩擦係數隨溫度升高有很大變化,在 300 ℃時達到轉折點。例如,CS20的摩擦係數在 300 ℃達到峰值,最大值為(wei) 0.56,而CS30和CS40則在 500 ℃達到峰值,分別為(wei) 0.54和0.57。

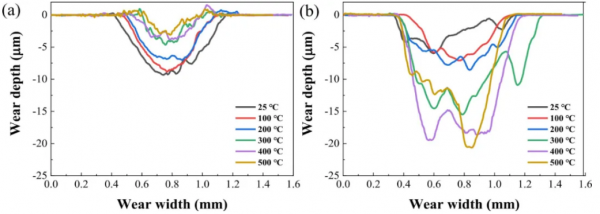

圖 6(b)顯示了 Cu-Ni-Al-Sn 塗層在25-500 ℃溫度範圍內(nei) 與(yu) AISI 440 C不鏽鋼滑動磨損率的變化。結果表明,添加Sn能顯著提高Cu-Ni-Al-Sn 塗層的耐磨性。CS20塗層的磨損率隨著溫度的升高而降低,而其他塗層的磨損率最初會(hui) 隨著溫度的升高而升高,隨後會(hui) 降低。在25至 500 ℃的溫度範圍內(nei) ,CS0塗層的磨損率最高,而CS20塗層的耐磨性更好。為(wei) 了獲得最佳的耐磨性,Sn的含量應保持在 20 wt.% 左右。從(cong) 25 ℃到 200 ℃,可以觀察到 CS0 和 CS10 塗層的磨損率都隨著溫度的升高而降低。隨後,磨損率在300 ℃ 時達到峰值,CS0和CS10的磨損率分別為(wei) 8.6×10-4mm3N-1m-1和2.5×10-4mm3N-1m-1。CS30 和 CS40 塗層在 400 ℃時達到最大磨損率,數值在 (1.6-1.9) ×10-4 mm3N-1m-1 之間。CS20 塗層的磨損率峰值出現在 100 ℃時,達到 4.2×10-4 mm3N-1m-1,然後隨著溫度繼續升高而穩步下降。溫度達到 500 ℃時,磨損率降至5.5×10-4 mm3N-1m-1。圖 7 顯示了CS20和CS40塗層磨損軌跡的橫截麵剖麵圖。很明顯,CS40 塗層的磨損痕跡深度和寬度都超過了CS20塗層,因此CS20塗層表現出更優(you) 異的耐磨性,在300至500 ℃試驗溫度範圍內(nei) ,其磨損率比CS30和CS40塗層低一個(ge) 數量級。

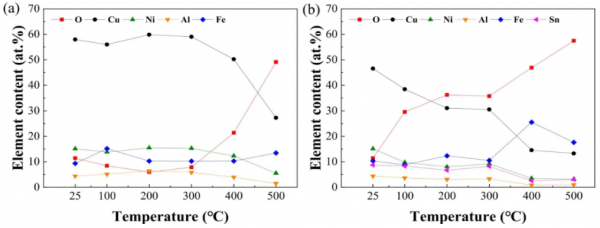

結果表明,錫的含量和測試溫度對 Cu-Ni-Al-Sn 塗層的高溫摩擦學特性有很大影響。在 Cu-Ni-Al合金中添加 Sn 會(hui) 形成 Cu9NiSn3、FeNi 和 NiSn 沉澱,從(cong) 而提高硬度。根據Archard 公式,硬度越高,耐磨性越好。同時,Sn在低溫下可作為(wei) 潤滑劑降低摩擦係數和磨損率。而在滑動過程中形成的氧化物層則能在高溫下起到潤滑作用。為(wei) 了闡明不同溫度下的磨損機理,使用 EDS 和拉曼光譜分析對受到磨損的表麵進行了進一步表征。圖 14 顯示了不同溫度下磨損表麵化學成分的變化。可以發現,當測試溫度從(cong) 25 ℃ 升至 500 ℃時,CS20 磨損表麵的 O 含量明顯增加。特別是當溫度超過 300 ℃時,O 含量明顯增加。超過 300 ℃時,CS0 塗層的 O 含量也明顯增加。這一現象表明在摩擦過程中形成了三氧化層。在25-300 ℃時,磨損表麵的錫含量基本保持不變。然而,當溫度進一步升高時,錫含量開始下降。

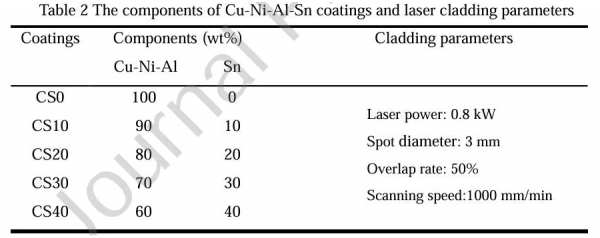

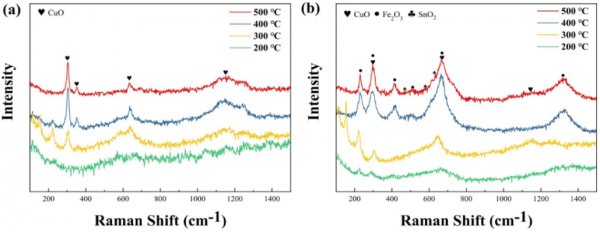

圖 15 顯示了 200-500 ℃時磨損表麵的拉曼光譜。CS0 和 CS20 塗層在 300-500 ℃的拉曼光譜中檢測到了 CuO 的峰值,隻有在 CS20 塗層表麵檢測到了 SnO2 和 Fe2O3 的峰值。在 200 ℃時,磨損表麵沒有出現嚴(yan) 重的氧化現象,這表明 Sn 的潤滑作用可持續到 200 ℃。結合不同溫度下磨損表麵化學成分的變化(圖 14),可以確定在25至200 ℃的溫度下,磨損表麵可以形成穩定的錫潤滑膜。根據曆史研究,錫元素可在低溫條件下提供有效的潤滑。

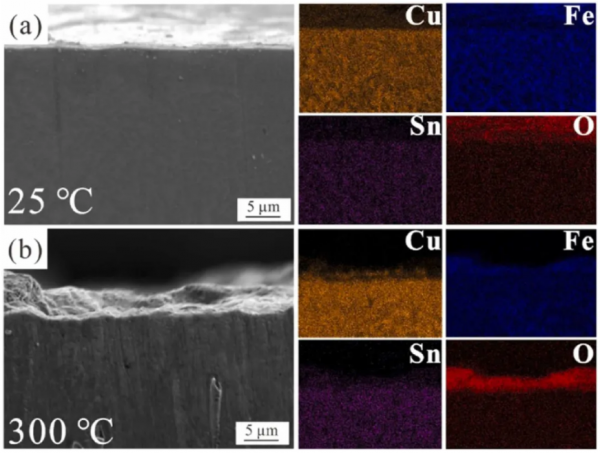

因此,主要的抗磨機理是在 25-200 ℃之間形成低剪切應力錫膜。隨著溫度的不斷升高,測試溫度會(hui) 顯著影響銅-鎳-鋁-錫塗層的摩擦學特性,這與(yu) 氧化過程和氧化產(chan) 物有關(guan) 。值得注意的是,摩擦熱會(hui) 在兩(liang) 個(ge) 表麵的局部接觸處產(chan) 生高溫。這些熱量會(hui) 使塗層和對應物在空氣中軟化和氧化。圖 16 顯示了 CS20 塗層在 25 ℃和 300 ℃下幹滑後截麵的 SEM 圖像和 EDS 圖譜。在 300 ℃時,可以看到磨損表麵形成了厚度約為(wei) 4-5 μm的三氧化二氮層。事實上,磨損碎片在與(yu) 對應物的滑動過程中被壓縮,導致在磨損表麵形成致密的三氧化物層,致密的三氧化物層大大減少了塗層與(yu) 對應物之間的實際接觸。結果證實,三氧化物層主要由 CuO、SnO2 和 Fe2O3 組成。據報道,CuO 和 SnO2 等金屬氧化物可用作潤滑劑。因此,主要的抗磨機理是由於(yu) 形成了由 SnO2、CuO 和 Fe2O3 組成的三氧化物層。

Conclusions

本研究采用激光熔覆技術製備了銅-鎳-鋁-錫塗層。研究表征了錫添加對塗層微觀結構和硬度的影響,並評估了塗層在 25-500 ℃下的高溫摩擦學性能。這些研究得出了以下結論:

(1) 隨著錫含量的增加,銅-鎳-鋁-錫塗層的硬度從(cong) 177.6 HV0.3 顯著增加到 674.0 HV0.3。這種提高主要歸因於(yu) Cu9NiSn3、FeNi 和 NiSn 沉澱的固溶和第二相強化。

(2) 錫的含量對銅-鎳-鋁-錫塗層的摩擦學性能有很大影響。增加塗層中的錫含量有利於(yu) 降低摩擦係數和磨損率。然而,當該含量超過 20 wt.% 時,由於(yu) 嚴(yan) 重的粘著磨損,磨損率會(hui) 再次增加。

(3) 主要的抗磨損機理隨著溫度的升高而發生轉變。在 25-200 ℃時,主要的抗磨機製是形成低剪切應力 Sn 膜。然而,當溫度超過 300 ℃時,主要的抗磨損機製是形成由 SnO2、CuO 和 Fe2O3 組成的三氧化物層。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們