近年來,我公司研製生產(chan) 的型號產(chan) 品主要包括宇航係列發射平台、導彈武器地麵設備等,各型號產(chan) 品中很多零部件產(chan) 品由於(yu) 使用環境特殊,對產(chan) 品表麵硬度(淬硬層)或局部硬度(淬硬層)有特殊要求,所以需要對產(chan) 品表麵或局部進行表麵淬火。但因中高頻淬火感應器製作難以滿足形狀較為(wei) 複雜的淬火部位(如圖1所示產(chan) 品淬火部位燕尾槽、S形槽形狀),且采用目前公司內(nei) 表麵淬火方法不容易保證產(chan) 品淬硬層深度1mm左右的技術要求。

圖1 異形麵產(chan) 品示意

激光淬火技術作為(wei) 一種新型的熱處理工藝,與(yu) 傳(chuan) 統表麵淬火技術相比,具有加熱速度快、所得組織細密、淬硬性高、不變形等特點,並且技術適用性廣,不受感應器製作難度的限製。本文首先將對激光淬火工藝技術作一詳細說明,其次對工廠生產(chan) 的缸筒進行了局部激光表麵淬火,最後提出了生產(chan) 中存在的主要問題及一些改進措施。

1.激光表麵淬火工藝研究

(1)激光表麵淬火原理

激光表麵淬火技術是利用聚焦後的激光束作為(wei) 熱源照射在待處理工件表麵,使其需要硬化部位溫度瞬間急劇上升而形成奧氏體(ti) ,隨後經快速冷卻獲得晶粒細的馬氏體(ti) 或其他組織的淬硬層過程的熱處理加工技術。

(2)激光表麵淬火技術特點

激光淬火和工廠現有的中高頻淬火、滲碳淬火相比,有以下特點:

第一,功率密度高、加熱速度極快,零件變形極小,且可以通過熱處理工藝來控製變形,工件處理後不需要修磨,可以作為(wei) 零件精加工的最後一道工序。

第二,可以對形狀複雜零件;如盲孔、內(nei) 孔、小槽、薄壁零件等進行處理或局部處理,也可根據需要在同一零件的不同部位進行不同的處理。可以克服高頻淬火因受感應器限製難以對形狀複雜零件進行表麵淬火、加熱區域難以控製、薄壁零件淬火易開裂的問題;對大型零件的加工也無需受到滲碳淬火等化學熱處理時爐膛尺寸的限製。

第三,通用性強。由於(yu) 激光聚焦深度大,淬火時對零件的尺寸、大小及表麵都沒有嚴(yan) 格的限製。而現有的中高頻淬火對各種零件都得製作合適的感應器。

第四,對於(yu) 某些淬火溫度較高的不鏽鋼零件,其淬火溫度和熔點溫度很接近,在使用感應器進行產(chan) 品局部表麵淬火時很容易燒傷(shang) 夾角或不規則部位,導致零件報廢,而激光表麵淬火則不受此限。

第五,激光淬火冷卻速度很快,不需要水或油等冷卻介質,是清潔、高效的環保淬火工藝。

第六,表麵淬硬層組織細,硬度高,耐磨性好,能滿足淬硬層深度較淺(一般在0.3~2.0mm)表麵淬火產(chan) 品。

(3)工藝參數及其相互關(guan) 係

激光表麵淬火是一個(ge) 錯綜複雜的快速加熱、快速冷卻的淬火過程。激光淬硬層的尺寸參數(淬硬層寬度、淬硬層深度、表麵粗糙度)和性能參數(表麵硬度、耐磨性、組織變化)取決(jue) 於(yu) 激光功率密度(激光功率、光斑尺寸)、掃描速度、材料的特性(成分、原始狀態)和材料表麵預處理情況等,同時也與(yu) 被處理零件的幾何形狀和尺寸以及激光作用區的熱力學性質有關(guan) 。在其他工藝因素不變的條件下,其主要工藝參數激光器輸出功率P、掃描速度V和作用在材料表麵上的光斑尺寸D,三者的綜合作用直接反映了激光淬火過程的保溫溫度及其保溫時間。3個(ge) 參數對激光表麵淬火效果的影響關(guan) 係為(wei) :淬硬層深度與(yu) 激光功率成正比,與(yu) 光斑大小和掃描速度成反比。

另外,還應考慮各參數值的選擇範圍,D不能過大,V不能過小,以免冷卻速度過低,不能實現馬氏體(ti) 轉變。反之,當激光輸出功率過大時,容易造成表麵熔化,影響表麵的幾何形狀。奧氏體(ti) 的轉變臨(lin) 界溫度與(yu) 材料的熔點之比值越小,允許產(chan) 生相變的溫度範圍越大,硬化層深度就越深。除此之外,硬化帶的掃描花樣(圖形)和硬化麵積比例、硬化帶的寬窄以及激光作用區吹送氣體(ti) 狀況、光路係統以及光束焦距等均會(hui) 對激光表麵淬火質量有一定的影響。

(4)激光表麵淬火掃描方式

激光淬火的掃描方式有圓形或矩形光斑的窄帶掃描和線形光斑的寬帶掃描。窄帶掃描的硬化帶寬度與(yu) 光斑直徑相近,一般在5mm以內(nei) 。對於(yu) 要求大麵積硬化時,必須逐條地進行掃描,掃描帶之間需要重疊,重疊部分將留下回火軟化帶。回火軟化帶的寬度與(yu) 光斑特性有關(guan) ,一般均勻矩形光斑產(chan) 生的回火軟化帶較小。為(wei) 了減少軟化帶的不良影響,需采用寬帶掃描技術。寬帶掃描將聚焦的圓光斑變成線光斑,掃描寬度大為(wei) 提高。

(5)激光表麵淬火區預處理

在產(chan) 品激光淬火前,工件表麵粗糙度值很小,在淬火中會(hui) 嚴(yan) 重影響材料表麵對激光光能的吸收率。因此,在激光淬火前需要對待處理工件表麵進行預處理。表麵預處理方法很多,包括磷化法、提高表麵粗糙法、氧化物塗料法、黑色塗料法等,其中最常用的是磷化法、黑色塗料法和氧化物塗料法,如表1所示。

表1 常用黑化處理方法

|

序號 |

方法 |

吸收率(%) |

適用鋼種 |

使用效果 |

|

1 |

表麵磷化 |

70~95 |

中碳鋼、鑄鐵 |

高合金鋼、不鏽鋼等使用效果不好 |

|

2 |

黑色塗料 |

90左右 |

各種材料 |

塗層厚度不易控製,照射時會(hui) 產(chan) 生刺眼的亮光和煙霧,效果不穩定 |

|

3 |

氧化物塗料 |

95左右 |

各種材料 |

對環境無汙染,膠體(ti) 塗料噴塗工藝生產(chan) 效率高,生產(chan) 成本低 |

2.缸筒局部淬火應用情況

缸筒材質為(wei) 合金結構鋼35CrMoV,熱處理技術要求:

①外徑φ100.14mm±0.05mm處硬度≥50HRC,淬硬層深度(淬硬層深度定義(yi) 為(wei) 從(cong) 表麵以下硬度在35HRC以上的厚度)1~1.5mm。

②表麵不可有熔化、裂紋、變形等缺陷。

③產(chan) 品表麵不可碰劃傷(shang) 。缸筒外形形狀及尺寸如圖2所示。

圖2 缸筒外形形狀及尺寸

(1)設備名稱

激光多功能加工係統,設備型號為(wei) RC-LMS-4000-D-R。

(2)激光淬火前準備

清洗缸筒工件表麵的油汙、雜質等,並確保激光淬火部位表麵外觀質量;缸筒激光淬火部位光潔度較高,表麵均勻塗上SiO2激光吸光塗料,減小缸筒表麵激光的發射來保證激光的吸收率;缸筒激光淬火前烘幹塗層,為(wei) 後續激光淬火做準備;檢驗設備的工作狀態,保證淬火過程中設備的正常運行。

(3)選定工藝參數

所使用激光加工係統為(wei) 半導體(ti) 激光器。工藝參數選擇為(wei) :最大輸出功率P=4kW,掃描速度V=25mm/s,光斑寬度B=10mm。

(4)激光表麵淬火後淬硬區的硬度

將激光表麵淬火過的試樣,沿掃描中心帶切開,製備金相試樣。用顯微硬度計進行硬度測試(載荷:200gf,保載時間10s)。經激光表麵淬火區硬度測試後,激光表麵淬火硬度與(yu) 深度關(guan) 係如表2所示。從(cong) 表中可知:激光表麵淬火後距試料表麵0.2mm處硬度為(wei) 55.4HRC,距試料表麵1.4mm處硬度為(wei) 28.4HRC,由表中數據可看出:試料表麵硬度由表到裏硬度呈下降趨勢,但硬度降幅幅度較小,侍從(cong) 淬硬層深1.2mm處開始硬度急劇下降,到1.4mm處硬度已為(wei) 缸筒基體(ti) 硬度。距表麵1.3mm處,試料硬度值為(wei) 36.6HRC,而根據缸筒淬硬層硬度技術條件要求(>35HRC),缸筒試料淬硬層深度應為(wei) 1.3mm,激光表麵淬火後表麵硬度為(wei) 55.4HRC,符合缸筒圖樣所提熱處理淬硬層硬度、深度技術條件。

表2 激光表麵淬火硬度與(yu) 深度關(guan) 係

|

序號 |

深度/mm |

硬度HV |

轉換值HRC |

|

1 |

0.2 |

604.00 |

55.4 |

|

2 |

0.4 |

583.87 |

54.3 |

|

3 |

0.6 |

532.27 |

51.3 |

|

4 |

0.8 |

518.44 |

50.4 |

|

5 |

1.0 |

507.30 |

49.7 |

|

6 |

1.2 |

488.83 |

48.5 |

|

7 |

1.3 |

345.85 |

36.6 |

|

8 |

1.4 |

275.10 |

28.4 |

(5)缸筒表麵外觀質量

激光表麵淬火後,缸筒淬火區無明顯的氧化脫碳現象,表麵粗糙度值較低,經磁粉無損檢測後表麵無微小裂紋現象。並經專(zhuan) 業(ye) 的檢測手段檢測缸筒淬火區沒有變形缺陷產(chan) 生。

從(cong) 產(chan) 品外觀質量要求和熱處理淬硬層深度、硬度方麵都符合圖樣要求。

3.激光淬火中存在的主要問題及改進措施

(1)激光淬火生產(chan) 中存在的主要問題

根據激光表麵淬火工藝研究中工藝參數及其內(nei) 在聯係可知:在激光淬火生產(chan) 過程中操作人員對各項工藝參數準確控製、要求嚴(yan) 格,不可避免會(hui) 出現工藝穩定性較差情況發生。出現這一現象的原因主要是光斑功率密度及激光不均勻性影響淬火工藝的穩定性;光斑形狀對淬硬層均勻性的影響;激光表麵淬火中大麵積淬硬層難以保證;工件初始狀態對激光淬火質量的影響。

(2)提高激光淬火生產(chan) 的一些改進措施

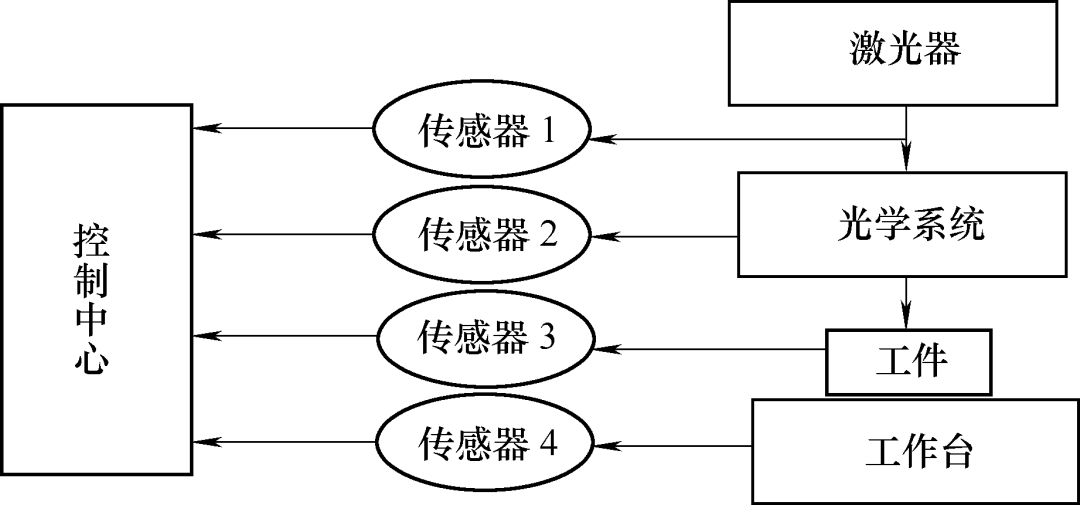

在使用激光淬火加工係統設備生產(chan) 產(chan) 品時,必須優(you) 化控製淬火過程中的各種因素來保證激光淬火工藝的穩定性。在精確控製激光功率、掃描速度、光斑尺寸等工藝因素的基礎上,產(chan) 品淬火前技術人員可根據產(chan) 品材料導熱係數、熱擴散係數、熔點、相變臨(lin) 界溫度以及產(chan) 品淬火部位外形形狀,將影響因素預先輸入智能監測工藝過程係統。在淬火過程中,操作人員根據智能係統控製中心顯示的各種參數變化規律信息,來實時控製激光器、光學係統、回轉平台的準確運行,從(cong) 而完成淬火的準確控製,實現激光表麵淬火產(chan) 品高質量的目的。如圖3所示,傳(chuan) 感器1~4分別監控激光器輸出光束的功率及功率密度分布、光束轉換係統的調節狀態、工件表麵激光輻照區的溫度變化及工作台的運動狀態。

圖3 激光淬火過程實時控製係統

4.結語

目前,激光淬火技術的研究、開發、應用還處於(yu) 上升階段,在形狀較為(wei) 複雜的工件中仍存在一些問題。但是,激光淬火是一新型的熱處理前沿技術,采用此技術可以解決(jue) 傳(chuan) 統表麵淬火難以實現的技術目標。並且在淬火生產(chan) 中,不需要任何冷卻介質,符合國內(nei) 外熱處理行業(ye) 規定的“少無氧化生產(chan) 、綠色生產(chan) ”的環保發展目標要求,在今後國內(nei) 鋼鐵冶金、汽車、國防建設、航天航空等領域會(hui) 發揮越來越重要的作用。

作者:甄延波、程良、常森、嶽佳宏、李玲、孟璿

單位:山西航天清華裝備有限責任公司

來源:《金屬加工(熱加工)》雜誌

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們