編者按

激光技術在3C電子領域中扮演的角色越來越重要,涉及切割、焊接、打孔等多種工藝。隨著電子產品向精細化、智能化逐步發展,更多材料應用其中。充分了解電子產品使用的各種材料的特性,將有利於針對其特性采用更加適合的激光加工工藝技術和流程。

在今天這篇文章中,作者介紹了陶瓷電路板製造的4種工藝的原理及優劣勢,同時,基於激光直寫活化工藝和化學鍍銅沉積工藝的集成製造技術,將有望逐步成為陶瓷電路板製造的主流工藝。

進入21世紀,隨著計算機及互聯網、移動通信、平板顯示、太陽能光伏和節能照明等電子信息產(chan) 業(ye) 的迅速普及,電子電器產(chan) 品持續向數字化、小型化、柔性化、多功能化、高可靠性、低能耗等方向發展,與(yu) 之密切相關(guan) 的電子封裝技術進入了超高速發展時期。

理想的電子封裝基板材料必須滿足以下基本要求:

1)高熱導率,低介電常數,有較好的耐熱、耐壓性能;

2)熱膨脹係數接近芯片材料Si或GaAs,避免芯片的熱應力損壞;

3)有足夠的強度、剛度,對芯片和電子元器件起到支撐和保護的作用;

4)成本盡可能低,滿足大規模工業(ye) 生產(chan) 應用的需求;

5)具有良好的加工、組裝和安裝性能。常用的電子封裝基板材料包括有機封裝基板、金屬基複合基板和陶瓷封裝基板三大類。

相比傳(chuan) 統的基板材料,陶瓷基板有眾(zhong) 多優(you) 點:

1)熱導率高,可以將高集成度封裝產(chan) 生的熱量及時排出;

2)化學穩定性強,在加工過程中能耐酸、堿、有機溶劑的浸蝕,不產(chan) 生變色、溶脹等特性變化;

3)絕緣性能好,可靠性高;

4)介電係數較小,高頻特性好,可以降低信號延遲時間;

5)機械強度高,有良好的尺寸穩定性,使元器件安裝精度高;

6)耐熱性能強,無機基板材料玻璃化溫度普遍高於(yu) 有機基板材料,在熱衝(chong) 擊和熱循環過程中不易損傷(shang) ;

7)熱膨脹係數更接近矽,無機基板材料(2.3-10 ppm/℃)熱膨脹係數普遍低於(yu) 有機基板材料(高於(yu) 12 ppm/℃)。

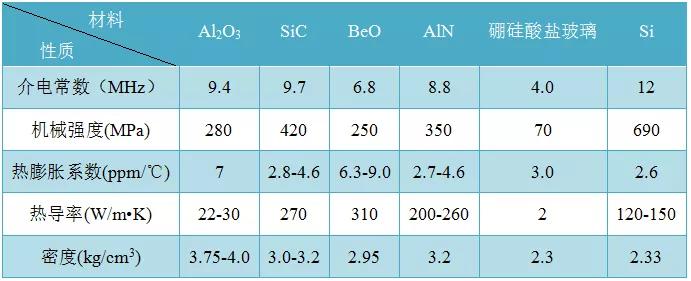

因此,陶瓷材料逐漸發展成為(wei) 新一代集成電路以及功率電子模塊的理想封裝基材,陶瓷電路板封裝技術也得到了廣泛的關(guan) 注和迅速發展。表1 給出了常用陶瓷封裝材料與(yu) Si的性能對比,目前常用的陶瓷基板材料包括Al2O3、SiC、BeO以及AlN等。

表1常用封裝材料及Si的性能對比

常見的陶瓷金屬化技術包括:薄膜法、厚膜法、直接敷銅法和激光活化金屬化等方法。

1薄膜法

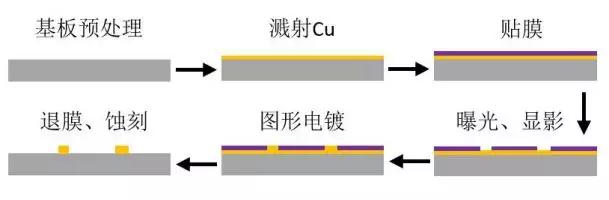

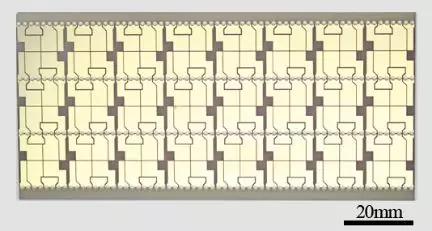

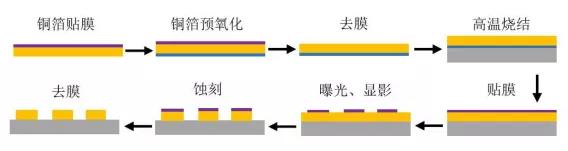

薄膜法作為(wei) 一種晶片級製造技術,是微電子製造中金屬薄膜沉積的主要方法。圖1顯示了薄膜技術製備陶瓷電路板的工藝流程:首先通過蒸發、磁控濺射等麵沉積工藝,在陶瓷表麵沉積一層200-500 nm的Cu層作為(wei) 種子層,以便後續的電鍍工藝開展。然後,通過貼膜、曝光、顯影等工序完成圖形轉移,再電鍍使Cu層增長到所需厚度,最終通過退膜、蝕刻工序完成導電線路的製作。圖2為(wei) 眾(zhong) 城三維采用薄膜技術製備的氮化鋁封裝基板。

圖1 薄膜技術工藝流程

圖2 薄膜技術製備的LED模板

近年來,采用薄膜工藝製備的陶瓷電路板已在功率型LED封裝中顯示出了極強的競爭(zheng) 力。但薄膜工藝依然存在許多問題,包括金屬層與(yu) 基板之間結合力不穩定,沉積Cu層之前要先沉積一層Ti作為(wei) 過渡層,用以增強Cu層與(yu) 陶瓷的結合力,完成圖形轉移後還需要蝕刻Ti,增加了工藝複雜度。在製作雙麵電路板時,沉積的種子層難以進入微孔,出現孔壁無Cu的現象。另外薄膜技術的製造設備昂貴,需要高真空條件,生產(chan) 效率較低。

2 厚膜法

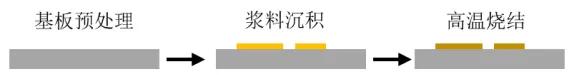

厚膜法是在基板上通過絲(si) 網印刷技術、微筆直寫(xie) 技術和噴墨打印技術等微流動直寫(xie) 技術在基板上直接沉積導電漿料,經高溫燒結形成導電線路和電極的方法,該方法適用於(yu) 大部分陶瓷基板。圖3為(wei) 厚膜技術製作陶瓷電路板的工藝流程。厚膜導電漿料一般由尺寸微米甚至納米級的金屬粉末和少量玻璃粘結劑再加上有機溶劑組成。漿料中的玻璃粘結劑在高溫下與(yu) 基板相結合,使導電相粘附在基板表麵,形成導電線路。圖4為(wei) 眾(zhong) 城三維公司采用厚膜技術製備的COB封裝基板。

圖3 厚膜技術工藝流程

圖4 厚膜技術製備的COB封裝基板

厚膜法中以絲(si) 網印刷技術應用最為(wei) 廣泛,該技術優(you) 點是工藝簡單,但缺點也很明顯:受限於(yu) 導電漿料和絲(si) 網尺寸,製備的導線最小線寬難以低於(yu) 60 µm,並且無法製作三維圖形,因此不適合小批量、精細電路板的生產(chan) 。微筆直寫(xie) 技術和噴墨打印技術雖然能沉積高精度導電圖形,但是對漿料粘度要求較高,容易發生通道堵塞。並且,采用厚膜法成形的導電線路電學性能較差,僅(jin) 能用於(yu) 對功率和尺寸要求較低的電子器件中。

3直接敷銅法

直接敷銅(Direct Bonded Copper,DBC)技術主要是根據Al2O3陶瓷基板發展起來的陶瓷表麵金屬化技術,後來又應用於(yu) AlN陶瓷,已廣泛應用於(yu) 汽車、電力、航空、航天及軍(jun) 工等領域。1975年,J.F. Burgess和Y.S. Sun等人最早提出這一技術,將銅箔(厚度大於(yu) 0.1 mm)在N2保護下,溫度1065℃-1083℃範圍內(nei) 直接鍵合到Al2O3陶瓷基片表麵。

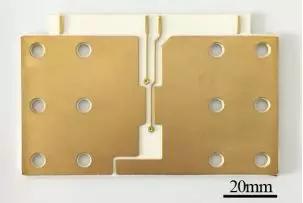

圖5 DBC技術工藝流程

圖5顯示了DBC技術製備電路板的工藝流程。純銅在熔融狀態下對Al2O3陶瓷不潤濕,需要在反應界麵引入氧元素,高溫下產(chan) 生的Cu-Cu2O共晶液對 Al2O3有良好的潤濕性,通過生成的CuAlO2作為(wei) 過渡層,可以將銅箔直接敷接在Al2O3陶瓷基板上。一般氧的引入分為(wei) 以下兩(liang) 種方式:

1)將銅箔在空氣中預氧化,生成一定厚度的CuO;

2)將銅箔在氮氣中弱氧化生成一定厚度的Cu2O。兩(liang) 者所起作用幾乎相同,第一種方法實用性更強。圖6顯示了本公司采用DBC技術製備的高功率IGBT模塊。

圖6 DBC技術製備的高功率IGBT模塊

AlN陶瓷基板敷銅是基於(yu) DBC技術發展起來的,日本東(dong) 芝公司最早開發了一種AlN陶瓷直接敷銅技術,隨後美國IXYS公司和德國Curamik電子公司分別量產(chan) 了不同規格的AlN陶瓷覆銅板,並大規模應用於(yu) 電子製造業(ye) 中。由於(yu) AlN陶瓷與(yu) 銅箔幾乎不會(hui) 發生反應,即使在敷接過程中引入氧元素,會(hui) 生成氣體(ti) ,對敷接強度產(chan) 生不利影響,因此在敷接前對AlN陶瓷進行表麵處理,生成一層致密的Al2O3以提高結合強度。目前,國外Al2O3-DBC技術已經成熟,AlN-DBC也已經產(chan) 業(ye) 化,國內(nei) 隻有少量科研單位有能力生產(chan) 。

DBC技術主要的缺點是銅箔厚度較大,後續通過化學蝕刻過程很難得到高精度導線,而且界麵氧元素難以控製,銅箔與(yu) 陶瓷之間容易出現氣孔,導致最終器件性能不穩定,還有待於(yu) 進一步的基礎技術研究。另外,受限於(yu) 技術原理,銅箔敷接的方式無法實現通孔金屬化。

4激光活化金屬化法

基於(yu) 以上陶瓷金屬化技術的局限性,作者所在公司自主研發了激光活化金屬化技術(Laser Activation metallization, LAM),適用於(yu) 各類陶瓷材料表麵導電線路的直接製備,不受限於(yu) 試樣尺寸、形狀和材料的成分特性。

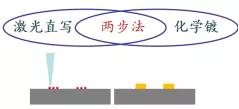

激光活化金屬化技術是一種兩(liang) 步法工藝,原理示意圖如圖7。具體(ti) 方法是將上述的激光直寫(xie) 工藝和傳(chuan) 統的化學鍍工藝結合到一起,以便進一步提升成形效率、降低生產(chan) 成本。將激光直寫(xie) 工藝與(yu) 化學鍍工藝相結合,可以直接在非金屬基板表麵成形導電線路。首先,由激光直寫(xie) 技術誘導金屬化合物分解沉積於(yu) 基板表麵,“植入”基板表麵的金屬顆粒,形成隨後化學鍍的“催化”中心。事實上,這一步驟不僅(jin) 植入了“催化”中心,同時還實現了電路板的圖形化。其次,化學鍍工藝不需外加電流,利用化學鍍液中的金屬鹽和還原劑在具有催化活性的基體(ti) 材料表麵進行氧化還原反應,產(chan) 生金屬沉積。化學鍍技術設備簡單,對環境汙染小以及成本較低,因而已經成為(wei) 製造集成電路及微型器件的一種主要工藝。由於(yu) 隻有激光活化區域具有催化活性,因此激光活化金屬化技術可以在陶瓷板表麵形成高精度、高純度金屬圖形。

圖7 激光活化金屬化技術原理示意圖

圖8 LAM技術製備的陶瓷管件

陶瓷電路板產(chan) 業(ye) 已發展多年,對於(yu) 全球來講,早已不是新興(xing) 產(chan) 業(ye) ,但在國內(nei) ,其應用尚處於(yu) 起步階段。國內(nei) 生產(chan) 製造企業(ye) 以同欣、璦司柏和眾(zhong) 成三維等廠商牽頭,中小廠商也相繼湧入該領域。由於(yu) 激光直寫(xie) 技術的柔性特點,基於(yu) 激光直寫(xie) 活化工藝和化學鍍銅沉積工藝的集成製造技術未來有望取代現有主流陶瓷金屬化製造技術中的薄膜工藝、厚膜工藝或者直接敷銅工藝等,逐步成為(wei) 陶瓷電路板製造的主流工藝。

作者

眾(zhong) 成三維電子(武漢)有限公司 呂銘 總經理

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們