激光熱傳導焊接是指激光沿板件的接縫處熔化匹配零件,熔化材料流到一起並凝固形成焊縫。它一般用於薄壁零件的角焊縫連接,熔深隻有幾十分之一毫米至1毫米。激光釺焊是指相配零件通過填充材料或釺料連接在一起,釺焊過程中釺料熔化而母材不熔化,熔化的釺料會流入零件之間的間隙並與工件表麵擴散結合。激光熔焊是指激光束使工件材料熔化、蒸發,並穿透工件的厚度方向形成狹長孔洞,隨著孔洞移動冷卻而形成焊縫。

在汽車行業中,激光釺焊與激光熔焊是常用的工藝。本文將詳細討論汽車白車身激光釺焊與激光熔焊缺陷的成因及應對措施。

1 激光釺焊與(yu) 激光熔焊質量的影響因素

激光焊接係統複雜,影響焊接質量的因素很多。

(1) 零件間匹配激光焊接過程中熱輸入集中,對零件間的匹配要求很高。以激光釺焊為例,當車頂與側圍的Y向離縫偏大時,會導致焊縫下陷甚至漏出。以激光熔焊為例,當門框內外板離焊縫大於0.5mm時,會導致焊縫正麵焊穿而背麵未焊透。

(2) 焊縫表麵粗糙度當焊縫表麵有油汙、灰塵等時會導致激光焊焊縫被氧化或有氣孔,粗糙度大。

(3) 激光功率對於激光釺焊來說,焊接過程中存在激光能量密度閾值,低於此值,焊絲熔化質量差,金屬溶液流動性差;超過此值,金屬熔液流動性加強,容易形成優良焊縫,但如果超出過多,則會造成母材過燒或燒穿。對於激光熔焊來說,激光功率過低會導致焊縫背麵未焊透;功率過高,會燒蝕合金元素,造成焊縫正麵凹陷甚至焊穿。

(4) 焊接速度與送絲速度:對於激光釺焊來說,焊接速度越快,送絲速度越低,釺縫的餘高越小,反之亦然。對於激光熔焊來說,不需要填充焊絲,焊接速度高時可能會有未焊透的現象;焊接速度低時,會有焊縫粗糙、熱影響區大、燒穿等現象。

(5) 焊絲或母材的激光吸收率對於激光釺焊來說,焊絲的激光吸收率決定了焊絲的潤濕與鋪展性能,對於激光熔焊來說,母材激光吸收率越高,激光工藝的實現越容易。如果母材激光吸收率越低,焊接難度越大,工藝性越差。

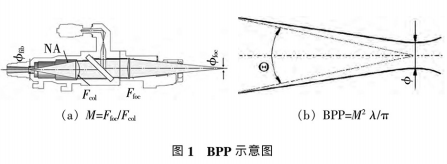

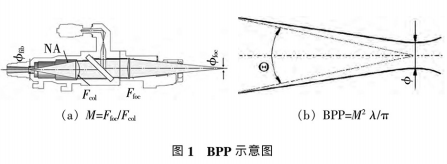

(6) 光束斑點大小它決定了功率密度和焊縫寬度,衡量標準為光束參數乘積,即BPP。BPP值越小,激光能量越集中,光束質量越好。BPP示意圖如圖1所示。對於激光釺焊來說,為了保證焊絲的充分潤濕鋪展,一般要求BPP值為焊絲直徑的2倍;而對於激光熔焊,為了保證熔深和熱影響區較小,一般要求BPP值小於2.4mm。

(7) 送絲開關時間與激光開關時間:對於激光釺焊,在起焊和停焊時,要匹配好出光、送絲、機器人運動之間的協作關係,否則容易出現缺料、多料、夾料、燒穿和粘絲等缺陷。激光熔焊不受這些因素的影響。

2 激光釺焊的常見缺陷成因和應對措施

光釺焊有如下常見的缺陷。

(1) 焊縫塌陷,焊絲下漏這是缺陷中最嚴重的一種。它一般與衝壓件尺寸、焊接件縫隙匹配有關。當縫大於0.5mm時,焊絲不足以潤濕鋪展整個釺縫,並且熔化態的焊絲還會沿著縫隙漏出。該缺陷的長期控製措施包括優化衝壓單件狀態,改善焊接件的縫隙匹配等。一般采用MIG焊補焊並打磨進行臨時返工。

(2) 焊縫偏移,焊接過程中隙中而是偏向母材的一側。進行焊縫斷麵金相觀察時,可以發現它的2個焊趾大小不同。焊縫偏移產生的原因有3種:1、焊絲不在激光焦點正中央;2、焊絲未填充在2個焊接件的角平分線上,或者焊絲Y向位置偏差較大;3、焊接過程中,釺焊鏡組的Y向側向力設置不正確。

為了解決焊縫偏移的產生,通常我們會采取如下措施:

1、調整激光焦點;

2、設置好焊絲與焊接件的夾角及焊絲的Y向位置;

3、在焊接過程中,給釺焊鏡組設置一個100~150N的側向力,或者設定為焊縫跟蹤模式。

當缺陷不嚴重時,可以通過打磨一側焊趾進行臨時返工;當偏移嚴重時,需要打磨整條焊縫後采用MIG焊進行補焊。

(3) 氣孔氣孔是釺焊焊縫的常見缺陷,氣孔產生的原因有以下2種:

1、焊縫表麵不清潔,水、油漬及金屬氧化膜產生的氫氣孔;

2、雙麵鍍鋅鋼中的鋅蒸汽在釺縫中產生的氣孔。

為了防止氣孔的產生,在激光釺焊前要保證工件被焊麵的清潔度。對於鋅蒸汽產生的氣孔,可以通過調整工藝參數來加以抑製,焊接速度、激光功率和保護氣體都可以影響鋅蒸汽氣孔的生成。一般采用2,800~3,300W的激光釺焊功率和50~70mm/s的焊接速度可以收到較好效果。采用氬氣等惰性氣體保護釺縫,可以防止熔池氧化,抑製氣泡的形成。對於大的氣孔,一般釺縫打磨後采用Zn粉混合膠水塗敷的臨時返工措施,小氣孔無需返工。

(4) 引弧及收弧時焊絲填充不足或過剩。它的產生原因為激光開啟與關閉,送絲開啟與關閉的時間設置不合理。長期措施需要優化工藝參數,一般引弧端,提前4ms送絲,提前2ms開啟激光;在收弧端,一般延遲2ms停止送絲,延遲5ms關斷激光。

(5 )母材熔化:母材熔化產生的原因主要有:

1、焊絲偏離激光焦點;

2、機器人Y向軌跡有偏差;

3、激光光斑偏大。

長期控製措施包括校正焦點,校正機器人軌跡,或者通過調整光學比來調整激光光斑大小等,一般不采取臨時返工措施。

(6)焊縫粥狀與焊縫不平整它主要由於送絲過程不流暢導致。長期措施需要檢查送絲速度是否穩定,送絲輪是否磨損,壓緊力是否太大,送絲管是否幹涉,送絲電流是否太大等。臨時返工措施一般打磨後MIG焊補焊再打磨。

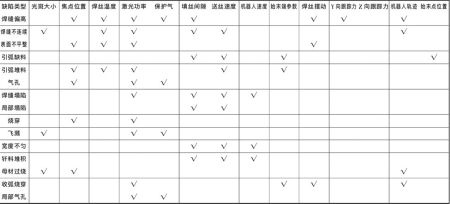

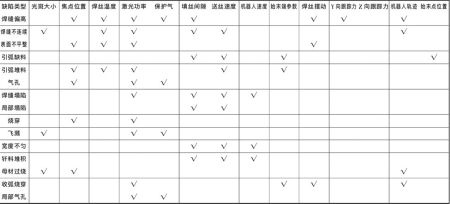

(7)焊絲潤濕鋪展性差即焊縫在與母材連接麵有未熔合區域,甚至存在鋸齒狀缺陷。它的產生原因是在衝壓過程中,焊縫處母材的鍍鋅層脫落,導致母材對激光折射率增大,焊接過程中母材溫度偏低,焊絲潤濕鋪展性差。它的長期措施需要在衝壓過程中優化工藝,臨時措施可以通過鋅粉與膠水混合後塗敷來返工因為激光釺焊工藝影響因素多,根據以往經驗,列出缺陷原因分析供參照,見下頁表1。

3 激光熔焊的常見缺陷成因分析及應對措施

激光熔焊過程中,激光束對熔池的攪動、母材合金元素的蒸發、熔池的溫度梯度以及金屬蒸汽等都會影響焊接的質量。下麵具體分析激光熔焊缺陷。

(1) 未焊透與未熔合未焊透與未熔合是嚴重的激光熔焊缺陷,產生原因是焊縫處激光能量低。

焊縫處激光能量低的影響因素有以下方麵:

1、激光功率低;

2、熔焊鏡組保護鏡片髒,甚至破裂,影響了激光透過率;

3、激光焦點偏移焊縫或者光束入射角偏斜。

這種缺陷的長期解決措施為:1.設置好激光功率參數;2.定期檢查並更換熔焊鏡組保護鏡片;3.校準激光焦點並保證激光入射角為90°。

該缺陷的臨時返工措施有正麵點焊或者焊縫背麵打磨後,進行CO2焊塞焊並打磨。

(2) 燒穿如果僅首層板燒穿,那麽缺陷原因是板材之間間隙過大;如果整個焊縫都被燒穿,可以確定焊接參數設置不當。這種缺陷的長期控製措施是保證板材間隙小於0.2mm,並設置恰當的激光功率及焊接速度。對於首層板燒穿,一般可以采用MIG補焊並打磨進行返工;如果整個焊縫均被燒穿。則焊接工件按報廢處理。

(3) 氣孔氣孔是激光熔焊過程中常見的缺陷,產生原因如:激光熔焊過程中熔池的形狀與體積不穩定,光束不斷在母材形成並關閉小孔;金屬表麵鋅蒸汽來不及逸出;焊縫表麵不清潔,有油漬、水分或金屬氧化層。

控製措施有:協調好激光功率與焊接速度盡量保證熔池的穩定性,並給予鋅蒸汽逸出的時間;做好焊縫表麵的清潔工作:如果氣孔較小或者非貫通孔都不會影響力學性能,無需臨時返工;如果氣孔為貫通孔且較大,一般采用MIG焊補焊並打磨。

(4) 焊縫正麵凹陷焊縫正麵凹陷的原因為飛濺過大或者合金元素燒損嚴重,與激光功率及焊接速度有關。控製措施為減小激光功率並提高送絲速度。當焊縫凹陷深度小於母材厚度的30%時,無需返工;當凹陷程度大於母材厚度的30%時需要報廢處理。

(5) 裂紋激光焊縫中的裂紋有熱裂紋和冷裂紋2種,熱裂紋是由於焊接熔池冷卻速度快,結晶部位在凝固過程中承受收縮應力過大,造成焊縫沿晶界開裂。激光熔焊過程中熱裂紋並不常見,一般可以通過優化焊接工藝參數來實現。冷裂紋主要是焊縫中氫含量高,造成焊縫在應力集中區域沿晶界或者穿晶界開裂。對於冷裂紋需要做好焊前焊縫的清潔工作,焊接過程中可以采用惰性氣體保護來控製。一般短裂紋與非內部貫通裂紋不影響焊縫強度,無需返工;但是出現長裂紋與內部貫通裂紋,其焊接件需報廢處理。

4 結論與(yu) 展望

激光焊接研究的首要目標就是辨析影響激光焊接穩定性和重現性的參數,並尋求控製這些參數的方法。檢測激光焊接產(chan) 生的聲光發射信號是監控焊接條件的重要方式,記錄並分析這些聲光信號,將其轉換為(wei) 控製信號,並送回反饋回路,然後調整激光焊接控製係統,控製焊縫及焊接接頭缺陷的產(chan) 生。新一代激光焊接係統中,如TRUMPF公司的WIN-LAS及LASERLINE公司的LL-CONTROL控製係統均可以實現監控—反饋—調節的過程。通過由光、聲或等離子監測係統發回的反饋,可以實時變化激光功率以適應焊接條件的改變,從(cong) 而優(you) 化焊接過程。隨著技術的發展、智能化及神經網絡化監控係統的研發應用,相信激光焊接的缺陷會(hui) 得到進一步控製,質量更加穩定可靠,激光焊接的應用前景會(hui) 更加廣泛。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們