雖然激光加工現在已經廣泛參與到汽車生產中,並且樹立了其良好的地位,然而每年持續不斷開發出的新激光技術,正在讓汽車這一激光應用的核心市場領域進一步受益。激光及其衍生的一些技術,例如金屬 3D 打印和一些輕質材料(如塑料等)的焊接技術,正在讓汽車製造商們可以針對性地對其生產的零件進行調整,或者考慮采用新的結構設計。同樣地,如何優化當前汽車工業中使用的生產工藝和零件對從業者們來說是非常重要的,這也是當前正值開發過程的許多新的表麵處理技術正在尋求解決的問題。

製作耐磨熱衝壓工具

Felix Spranger 和他在德國聯邦材料研究與測試學院(BAM)焊接技術係的同事分享了他們使用激光表麵處理來解決熱衝壓模具在汽車生產中使用時的持續性問題。通過熱衝壓,可以使高強度鋼板(通常是 22MnB5 硼錳鋼)被製成具有高剛度和低重量的組件。近年來,該技術已越來越多地被汽車 OEM 製造商應用於生產車輛的車身結構中的輕型組件上。

為了確保腐蝕防護同時避免形成氧化皮,所用於加工的鋼板均塗有 Al-Si 層。然而,根據 Spranger 的說法,為了讓這種塗層有效地形成,需要把鋼加熱到 800℃以上,所以這很可能會導致所用成型工具上的大量粘合劑磨損,除了會大大降低了鋼板的使用壽命以外,還會降低使用它們所製成的零件的塗層質量。

他繼續說,“因此,熱衝壓模具的返工會需要花費大量時間和成本。製造業必須想辦法避免這種情況,因為在傳統的衝壓車間中,這是一個非常主要的問題。”

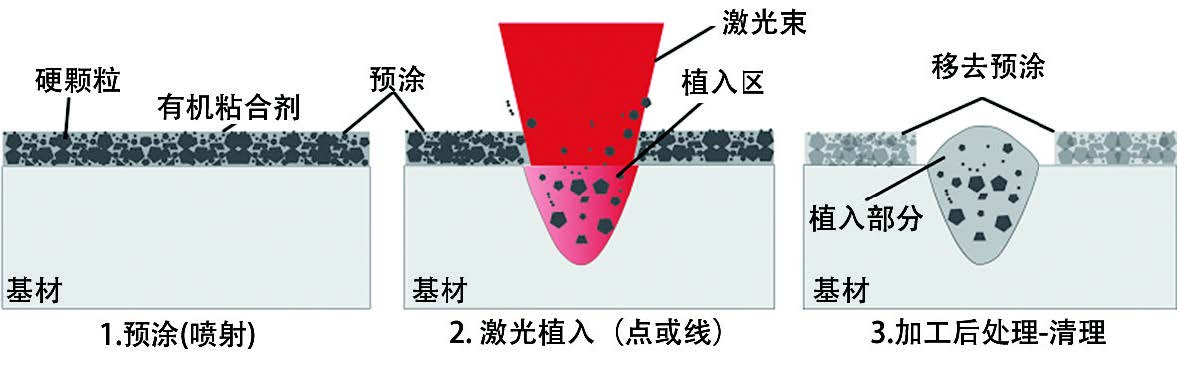

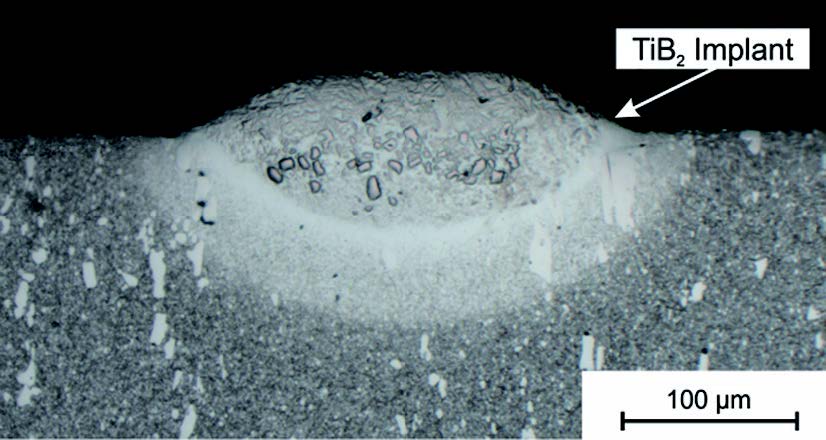

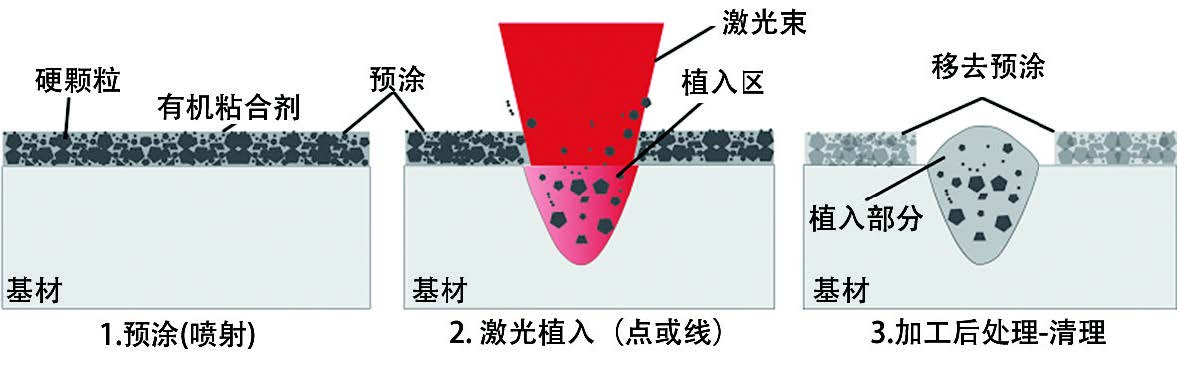

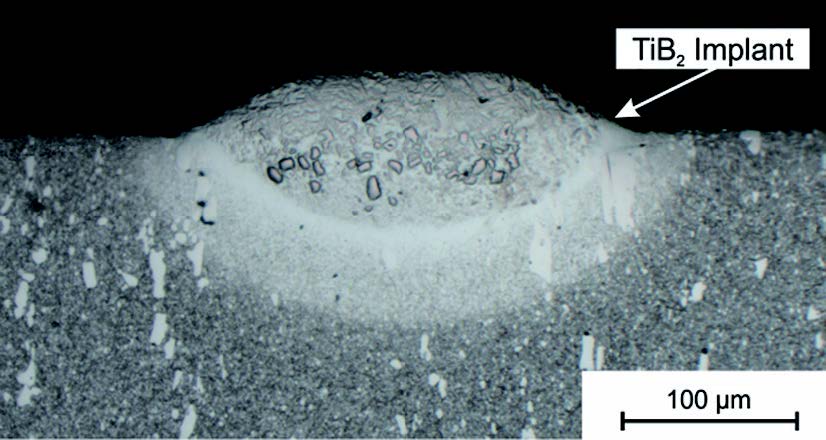

研究人員們計劃使用一種稱為激光植入的技術來解決這個問題,該技術主要為——使用脈衝激光在表麵內使表麵局部分散出鈦化合物(例如 TiN,TiC,TiB2 等鈦化合物製成)的硬陶瓷顆粒,來產生微結構從而表現出耐磨性能。通過使用激光植入技術,就可以在衝壓工具的表麵上產生圓頂狀的微結構,尤其當使用 TiB2 顆粒時,可以提供高達1600維氏的硬度值。根據 Spranger 的研究,這些微結構已被證明在減少成形工具的磨損方麵非常有效。

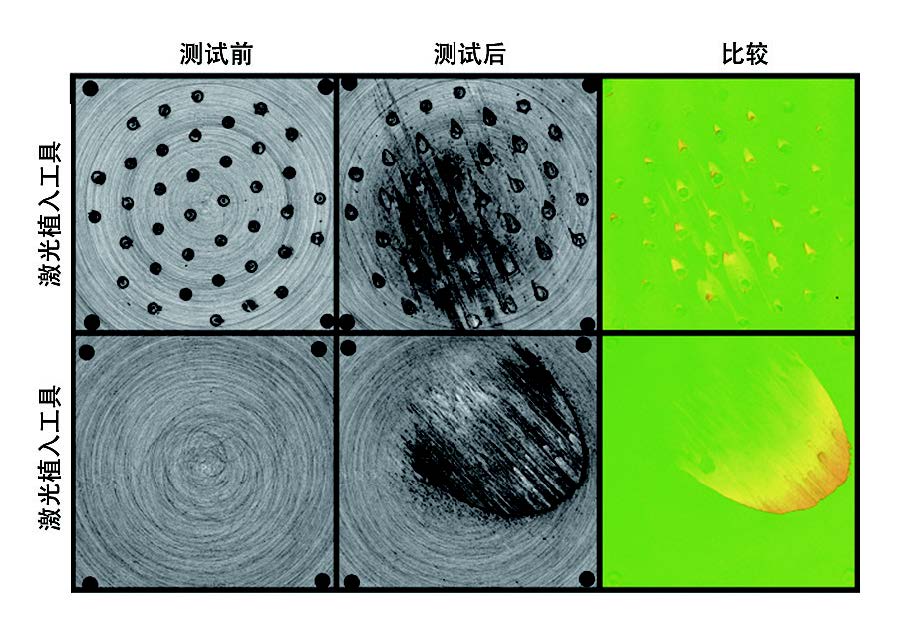

他評論說:“通過采用合適的激光植入表麵紋理,我們能夠改善衝壓過程中的摩擦性能,因為我們可以把工具和板材之間的材料接觸控製在這些離散點上。所以由於高硬度的工具表麵,讓磨料減少了磨損,從而使金屬成型過程更加經濟。”

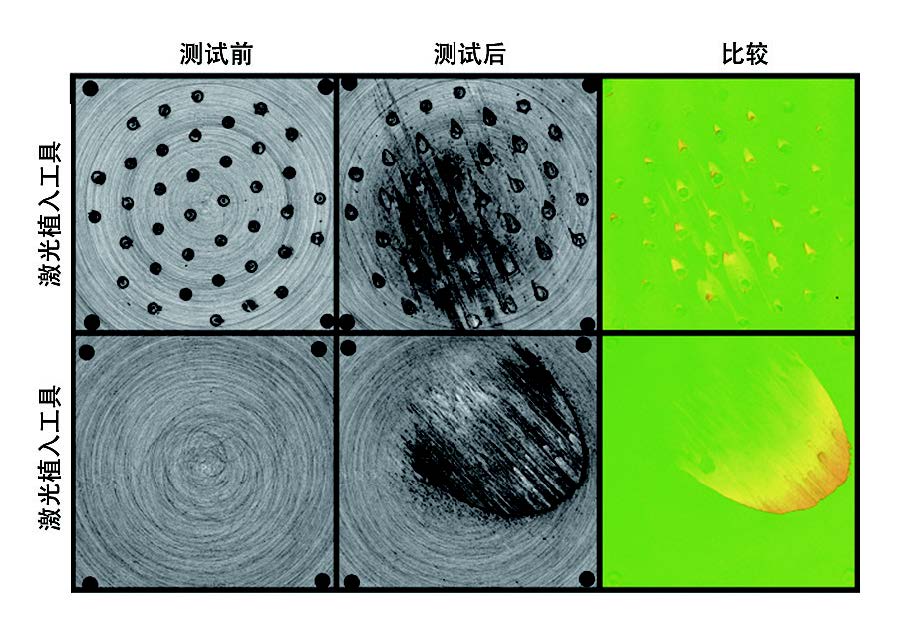

圖 2. 在熱壓條件下進行測試之前和之後以及植入工具和常規工具的比較。(來源:BAM)

圖 3. 在 AISI D2 工具鋼上製造的一個圓頂形 TiB2 植入物的橫截麵(來源:BAM)

激光植入是一項特別的技術創新,通常是將兩種截然不同的用於表麵處理的方法(表麵紋理化和材料優化)結合到一個處理步驟中。“這也是我們在這裏研究出的新發現——同時具有紋理和耐磨性能,”Spranger 說。“我們已經在BAM 開發了這項技術四年了,目前是該領域唯一的研究機構。我們與 Friedrich-Alexander 大學的厄蘭根 - 紐倫堡製造技術研究所的同事們一起,由於對改善衝壓過程中摩擦性能的強烈意願,我們正在全麵地開發該技術以更好地用於熱衝壓模具。對於汽車行業中成型工具的用戶,我們看到了應用此項技術的巨大潛力。”

為了實現該過程,研究人員將通常小於 10 µm 的硬質陶瓷顆粒噴塗到工具表麵。然後,他們使用 IPG 的脈衝光纖激光器將粒子局部分散,以 1.5-15ms 的脈衝持續時間,60-180W 的脈衝功率和 100 µm 左右的光斑直徑工作。Spranger說:“有了這些激光參數,我們就可以創建各種表麵紋理,例如圓頂形或環形結構。”

使用激光植入可以產生多種表麵紋理,這也讓該技術可以適用於除改進成型工具以外的其他應用。例如,用激光植入創建的環形結構可被用於涉及潤滑劑的機械應用中,因為潤滑劑可存儲在環的凹口中,隨後可去除接觸點之間的任何磨損碎屑。Spranger 確認:“我們可以在覆蓋廣泛的應用上使用此技術,除了成型工具,我們還希望能夠幫助其他複雜一係列的工具,例如切削工具和齒輪。”

Spranger 及其同事計劃將在未來幾年內將其項目擴展到工業中。“目前我們沒有任何工業合作夥伴,但是我們將尋找一些合作夥伴參與到未來的進程中。”他總結表示,“我們既在尋找可以引入該技術進入行業的激光公司,也在尋找終端用戶,尤其是那些在可以切切實實應用該技術的汽車行業中的終端用戶。”

刹車的磨損

比起許多其他汽車零件來,製動盤要承受更多的反複的機械載荷。這導致它們產生細小的顆粒物質,從而可能引起環境問題。為了幫助顯著減少此類顆粒的產生和影響,弗勞恩霍夫激光技術研究所(ILT)和亞琛工業大學共同致力於製動盤的新塗層工藝。

傳統的製動盤通常由含有層狀石墨相的灰口鑄鐵製成。這種材料的優點在於其良好的導熱性和較高的熱容量,和這些材料相對較低的價格成本。但是,在使用過程中,它也很容易腐蝕和造成大量材料磨損,從而導致大量細顆粒物的排放。

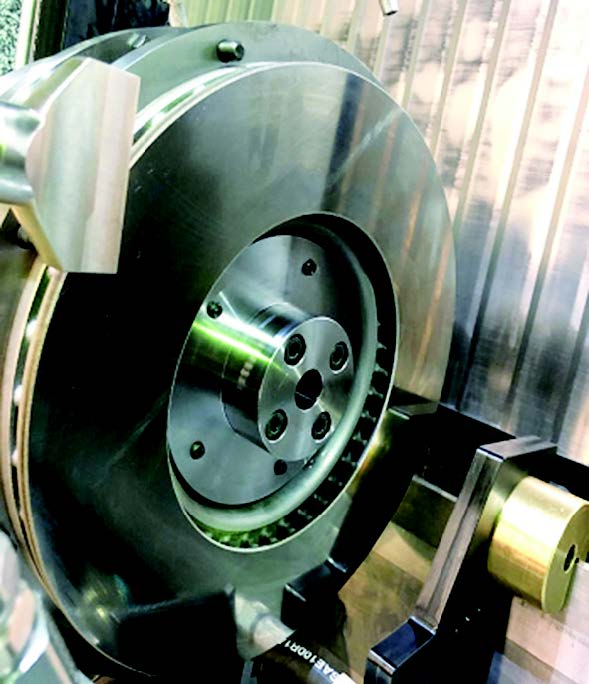

被稱為“極速激光材料沉積” (或德語首字母縮寫為“EHLA”)的全新塗層工藝,能夠為製動盤提供有效的抗磨損和抗腐蝕保護,同時使加工過程更加快速經濟。

“使用 EHLA 之後,我們塗覆的塗層可以與光盤的基材形成冶金結合,因此可以非常牢固地附著在製動盤上,並且不會剝落和剝落。”Fraunhofer ILT 團隊負責人、新流程的創建者之一 Thomas Schopphoven 表示。

在此過程中,塗料的粉末顆粒直接在激光束中熔化,而不是在部件表麵的熔池中熔化——這是激光材料沉積(LMD)的標準。因為現在熔池由材料的液滴而不是粉末的固體顆粒進料,所以塗覆過程可以更快,可以從傳統 LMD 的每分鍾 0.5-2m 上升到 EHLA 的每分鍾 500m。Schopphoven 補充說:“這也減少了被塗材料的高溫浸潤。”EHLA 與傳統的 LMD 不同的是,在傳統的 LMD 中,熱影響區的深度可以達到一個或多個毫米,而 EHLA 工藝的高溫浸潤仍保持在微米範圍內。這樣就可以讓使用新的材料組合成為可能,例如鋁塗層或與製動盤一樣的鑄鐵合金。”

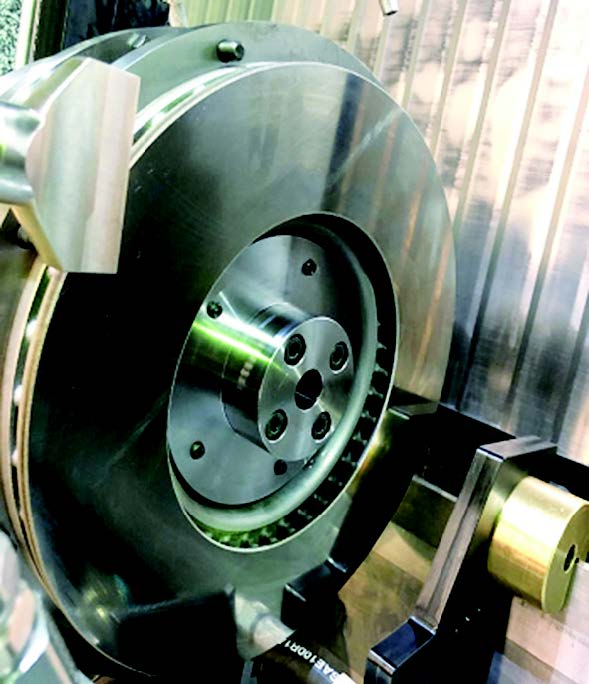

圖 4. 塗有 EHLA 工藝的成品製動盤(來源:Buderus Schleiftechnik /HPL Technologies)

低熱量輸入可防止碳從製動盤溶解到熔體中,從而避免在塗層和粘結區產生脆性相,氣孔、連接缺陷和裂紋。Schopphoven 講到:“現在,是有史以來第一次可以提供由灰口鑄鐵製成的製動盤,該製動盤具有與基礎材料牢固結合的有效塗層。此外,EHLA 工藝可以使用多達 90% 的粉末原料。因此,它非常節省資源,並且更加經濟。可以達到在工業化,批量生產環境中的要求。”

實際上,Schopphoven 認為 EHLA 的工業應用很快將成為現實。他說:“初步調查表明,EHLA 工藝能夠可靠地生產傳統由灰鑄鐵製成的製動盤的不同材料組合的塗層。亞琛目前正在建設一種可用於批量生產的係統,其中包括用於改進精加工零件的磨削工藝。”

改善功率器件生產

功率設備是一種負責根據負載需求精確控製從電源到負載的電能的組件。從現代機械和電動汽車的電動發動機控製到轉換器以及超緊湊型移動電源裝置,功率設備無處不在。

隨著電動汽車在汽車市場中的地位日益凸顯,大眾汽車等製造商們現在也已開始著手生產電動汽車,並計劃使電動汽車在市場中更加普及,所以據此預計,用於電動發動機控製的動力裝置的需求將不斷增長。

此類功率器件使用碳化矽(SiC)晶圓製成,並設計為可以在高電流,高電壓和高溫下工作。 為方便起見,通常在其背麵塗有一層金屬,通常是鎳(Ni),目前正通過被稱為歐姆接觸形成(OCF)的工藝將其連接在一起,以確保金屬層與半導體材料之間的較低的電阻。

圖 5. 3D-Micromac 的歐姆接觸形成工藝設備:microPRO RTPsystem。

麵臨的挑戰是,發生 OCF 時,SiC 晶片的正麵已經完全結構化,因此 SiC 晶片對高溫非常敏感。在 OCF 期間,需要約 1000℃的溫度才能將鎳連接到 SiC(形成矽化鎳),因此,為了避免損壞晶片的正麵,通常使用閃光連接工藝(flashlumps)。 通過一次閃光,可以在它們正麵達到臨界溫度之前,將通常在 0.5J/cm 2 -4J/cm 2 的範圍內足夠量的能量傳輸到晶圓的背麵。

根據 3D-Micromac 半導體行業產品經理 Hans-UlrichZuehlke 博士的說法,解決此問題的一種解決方案是用選擇性激光退火工藝代替閃光連接工藝,在該工藝中,晶片的背麵將改為使用脈衝輻照的納秒級紫外線激光。他解釋說:“持續時間少於 100ns 的激光脈衝已經足夠長,足以形成足夠的矽化物,然而持續時間又足夠短,所以可以最大程度地減少向晶圓正麵的熱傳導。”

使用激光退火的另一個好處是,它避免了 OCF 期間在矽化鎳層正下方產生大的碳團簇(與使用閃光燈時一樣),眾所周知,碳團簇導致晶片上金屬層的附著力下降。

3D-Micromac 公司已開發出一種專用於生產條件下的OCF 工藝的激光係統。該係統名為“microPRO RTP”,是基於該公司開發的“microDICE”晶圓處理平台而製成的,配備了二極管泵浦固態(DPSS)紫外激光器。Zuehlke 表示:“光束路徑針對紫外激光器進行了優化,與聚焦跟蹤相結合之後,可提供足夠的聚焦深度。”

microPRO RTP 係統提供兩種不同的光路。“由於大量的脈衝重疊,”祖爾克繼續說道:“在高斯光束剖麵中獲得了正確的能量。然後,幾個脈衝在溫度 - 時間曲線中可以合並為一個虛擬平台,另外,也可以使用在低重疊頂帽輪廓上。”通過使用 DPSS 激光器,可以通過減少維護工作量來確保係統的正常運行時間,同時還降低了運營成本。該係統還包含一個可用於與半導體工廠的 IT 基礎架構耦合的接口。

“毫無疑問,microPRO RTP 已經為下一代 SiC 晶圓設計”。Zuehlke 總結道。

總結

在新能源汽車進入“快速發展”時期之後,可以預見的是,以激光技術為代表的先進製造技術在不斷推動汽車製造業更新換代的同時,也將推動激光產業自身的快速發展。未

來,越來越多的技術將不斷湧現並配合汽車及新能源汽車的技術發展,我們也期待著更多企業和研究人員配合起來,給行業帶來更多創造性的革新。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們