草長鶯飛,冬去春來。

去年1月,寒風料峭之中,我和西門子數控(南京)有限公司(SNC)總經理李雷曾一同前往SNC位於(yu) 南京溧水區的新址。略顯泥濘的建築工地上,樁機林立、機器轟鳴,一座嶄新的燈塔數字化工廠正破土而出。在保持員工人數基本不變的情形下,於(yu) 2021年搬遷至新廠之後,SNC將實現產(chan) 能增長近3倍,產(chan) 品上市時間縮短近20%,柔性製造能力大大增強。

正在建設中的SNC南京新工廠將是西門子在中國的第一座全集成原生精益數字化工廠。

這樣的飛躍怎能不讓人心馳神往?

回首24年前,SNC在鮮花與(yu) 掌聲中落子金陵。當時我在西門子上海辦公室的鄰桌同事親(qin) 身參與(yu) 了盛大的開業(ye) 典禮。時至今日,我仍然清楚地記得他帶回來的種種趣事,以及溢於(yu) 言表的興(xing) 奮和期待。

今天的SNC已然是運動控製領域西門子在德國之外最大的研發和製造中心。從(cong) 引進德國技術到本地製造,從(cong) 本地研發再到數字化轉型,它向前踏出的每一步都與(yu) 中國工業(ye) “由小變大”、“由大到強”的發展脈絡完美契合。

一年多以來,我目睹了這座新工廠“從(cong) 無到有”、“由虛到實”的全過程,不僅(jin) 僅(jin) 是因為(wei) 它將在效率、質量和可持續發展方麵樹立新的行業(ye) 標杆。更重要的是,它將成為(wei) 西門子在數字化道路上“知行合一”的最佳例證。

從(cong) 一片“不毛之地”到先後三次擴建,現在的SNC已然成長為(wei) 運動控製領域西門子在德國之外最大的研發和製造中心。

中國工業(ye) 企業(ye) 如何從(cong) 零開始打造數字化工廠?西門子正通過一次又一次的親(qin) 身探索和突破,給出清晰而令人信服的答案。

戰略指引:開創原生數字化工廠先河

企業(ye) 的數字化轉型是一場跨越“千山萬(wan) 水”的漫漫征程,而清晰的戰略規劃則是前行路上的“指南針”。企業(ye) 管理層需要以前瞻思維,帶領核心團隊,譜寫(xie) 出最適合自己的路線圖。

SNC同樣經過了現狀評估、頂層設計規劃和技術實施的曆程。多年以來,它飛速增長的業(ye) 務對產(chan) 能的壓力與(yu) 日俱增,廠區空間已“捉襟見肘”。另一方麵,其電子工廠、電機工廠和物流中心分處三地,不利於(yu) 協同增效。最佳解決(jue) 之道莫過於(yu) 另址籌建新廠,並且以“工業(ye) 4.0”為(wei) 戰略方向。這將是西門子在中國的第一座全集成原生精益數字化工廠。

如果說我們(men) 的成都數字化工廠(SEWC)是站在了安貝格工廠的“肩膀”之上,那麽(me) SNC新工廠則是“萬(wan) 丈高樓平地起”。它將同時生產(chan) 電子數控和伺服電機兩(liang) 大類產(chan) 品,其原材料、生產(chan) 設備和工藝流程均截然不同。將二者集成在同一個(ge) 工廠,並實現數字製造,這是一項前所未有的挑戰。

SNC沒有前例可循,隻能“白手起家”。從(cong) 工廠的設計、規劃到運營管理,它開創性地依靠西門子自身的數字化理念和工具,將不可能變為(wei) 可能。這就是“原生”的意義(yi) 所在。這背後既有決(jue) 策者的壯誌和果敢,也有執行團隊的堅韌和執著,而更重要的是無論在數字化的道路上走得多遠,都不忘當初為(wei) 何出發。

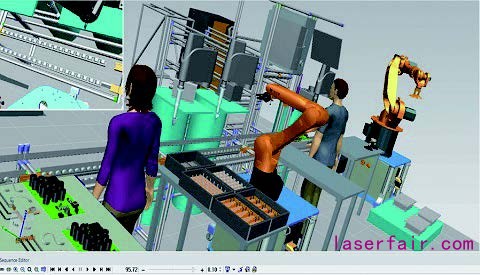

在正式開工建設之前,工程師們(men) 就已經在西 門子軟件中搭建出了“SNC新工廠”,並完成了虛擬生產(chan) 和調試,一些可能會(hui) 出現的問題被解決(jue) 在了萌芽階段。

SNC的這一“初心”便是24年以來對於(yu) “質量和效率”的不懈追求。這體(ti) 現在物流供應鏈的每一個(ge) 環節,生產(chan) 計劃的每一個(ge) 步驟,乃至車間布局的每一個(ge) 角落。對於(yu) 新工廠來說,提升質量和效率是數字化的原則與(yu) 目標,也是基礎和前提,而數字化則為(wei) 質量和效率插上了“騰飛的翅膀”。

談到西門子數字化工廠,大家可能第一印象會(hui) 先想到SEWC。但我認為(wei) 無論從(cong) 哪個(ge) 角度來說,SEWC和新SNC都沒有高下優(you) 劣之分。它們(men) 就像西門子數字化版圖上的“雙子星”,在不同的天際閃耀著同樣奪目的光芒。二者在數字化路徑上存在的種種差異,歸根結底是行業(ye) 屬性不同、麵向的市場不同,客戶的需求不同。製造業(ye) 的高度複雜性決(jue) 定了數字化無法簡單複製,而是要“量體(ti) 裁衣”。

科技支撐:探索工業(ye) 未來

但光有藍圖還不夠,企業(ye) 還需練就實戰本領,擁有強大的技術實力,才能跨越荊棘,否則一切都是“空中樓閣”。

對於(yu) SNC而言,最強大的武器便是“數字化雙胞胎”。這在工廠建設階段從(cong) 價(jia) 值流分析、概念設計到仿真調試的每個(ge) 環節都體(ti) 現得淋漓盡致。

應用西門子自身的軟件工具,我們(men) 像設計產(chan) 品一樣設計廠房和產(chan) 線,在虛擬世界搭建出未來工廠的“數字化雙胞胎”,讓一切所見即所得。在真正澆築第一罐混凝土之前,我們(men) 已經模擬產(chan) 線流動,優(you) 化資源效率,將一切潛在問題消滅於(yu) 萌芽。而得益於(yu) 統一透明的數據平台,團隊之間的協作也從(cong) “背靠背”變成了“麵對麵”。按照傳(chuan) 統的建造方式,同等體(ti) 量的工廠從(cong) 規劃到運營至少需要3年。但這一次,我們(men) 將時間縮短了1/3。“原生”的力量彰顯無遺。

從(cong) 目標規劃到實際運營,SNC新工廠的整個(ge) 建設過程都在采用西門子“數字化雙胞胎”作為(wei) 完整的解決(jue) 方案。

這樣的“虛實精準映射”與(yu) “數據互聯互通”還會(hui) 一直延續到未來的實際生產(chan) ,乃至供應鏈管理。我們(men) 也正大膽思考工業(ye) 的未來,通過前瞻性創新科技釋放無限潛能。例如,我們(men) 將增材製造運用於(yu) 原型驗證,加速研發進程;借助基於(yu) 雲(yun) 的開放式物聯網操作係統MindSphere進行流程分析和改進;而機器學習(xi) 和人工智能也將融入生產(chan) 。

在我看來,這種探索已遠遠超出工廠自動化與(yu) 信息化的範疇,而是將數字化融入整個(ge) 產(chan) 業(ye) 價(jia) 值鏈,甚至人的思維方式,並最終通過高質量的創新產(chan) 品,“多、快、好、省”地為(wei) 世界各地的工業(ye) 客戶創造價(jia) 值。

在SNC成立十周年慶典上,當時到訪的德國總理默克爾曾有這樣的評價(jia) :“在全球化時代,SNC不隻是在為(wei) 中國生產(chan) ,而是在為(wei) 整個(ge) 世界而生產(chan) 。”那麽(me) 今天,我們(men) 可以自豪地說:我們(men) 對工業(ye) 未來的探索不僅(jin) 僅(jin) 屬於(yu) 中國,而是屬於(yu) 整個(ge) 世界。

人才保障:成就數字化動力源泉

如果說尖端科技是“硬實力”,那麽(me) 人的專(zhuan) 業(ye) 知識和經驗則是必不可少的“軟實力”。數字化人才不僅(jin) 需要懂產(chan) 品和工藝,掌握先進工具,還要具有客戶導向的全局視野和係統思維。這些“摸不著、看不見”的能力往往才是真正的核心價(jia) 值所在。

我相信,這場突如其來的疫情也讓更多企業(ye) 意識到遠程維護和虛擬仿真等數字化技術的重要性。但無論科技如何演進,人都絕不會(hui) 從(cong) 工廠消失,而是從(cong) 體(ti) 力勞動更多轉向腦力勞動。

多年以來,SNC積極學習(xi) 西門子全球先進工廠的經驗,保持與(yu) 西門子內(nei) 部和外部優(you) 秀團隊的交流協作,還與(yu) 南京三家職業(ye) 技術院校達成戰略合作,麵向未來發展儲(chu) 備人才。這一切努力都成就了數字化道路上前進的動力源泉。

打造原生數字化工廠是一項開創性的使命,背後的艱辛可想而知。但對於(yu) 任何工業(ye) 從(cong) 業(ye) 者而言,職業(ye) 生涯中能有機會(hui) 參與(yu) 建設有著如此深度和廣度的數字化工廠,又何嚐不是一種幸運。

我欽佩同事們(men) 的勇氣和堅韌。即使麵對種種未知,他們(men) 仍堅定地充當“先行者”,邊學邊幹,同時借力於(yu) “外腦”,加速成長,讓一個(ge) 個(ge) 創新想法落地生根。他們(men) 有著對工業(ye) 未來的熱情和渴望,對西門子事業(ye) 的責任和擔當,以及不畏艱難的毅力和決(jue) 心。我相信,支撐他們(men) 前行的一定是深藏心底的某種信念。正如西門子公司創始人維爾納馮(feng) 西門子所說:“前行路上難免荊棘占道、岔路橫生,必須堅定信念,一刻都不能迷失方向。”

在不遠的將來,牽動人心的原生數字化工廠就將建成投產(chan) 。但對SNC來說,這不會(hui) 是終點,而是邁上更高台階的新起點。

合抱之木,生於(yu) 毫末。對於(yu) 任何企業(ye) 而言,數字化轉型從(cong) 來都不會(hui) 一蹴而就,而是涉及戰略、運營、組織、人才和文化的係統性工程,需要放眼長遠,靜修內(nei) 功,積跬步,至千裏,實現均衡可持續發展。

此時此刻,在SNC新址現場,廠房鋼結構的建設正如火如荼。每一天的辛勤耕耘都意味著我們(men) 離夢想又更近了一步。等到明年春天,花樣秦淮、春光無限。我期待著大幕拉開的那一刻!

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們