充滿金屬氣息的流水線上,十幾個(ge) 機械手齊齊舞動,霎時間火花四濺——是最典型的現代化汽車生產(chan) 畫麵,經常會(hui) 被電視作為(wei) 高科技的代表播出的那種。

以奧迪在德國的內(nei) 卡蘇爾姆組廠為(wei) 例,就擁有超過2500個(ge) 工業(ye) 機器人,其中有900個(ge) 專(zhuan) 門負責點焊作業(ye) ,每天總共要處理超過1000台商用車,每台汽車的點焊大概有5000個(ge) ,算下來這些點焊總共多達500萬(wan) 個(ge) 。

這麽(me) 多機器加工的點焊,如何確保質量?與(yu) 上下飛舞的機器人焊接場麵不同,檢查的過程看起來卻很“笨”:每天將一輛汽車送到18位工程師的手上,用超聲波探測一點一點檢查焊接的質量。

如此鮮明的對比,恰恰體(ti) 現了製造業(ye) 傳(chuan) 統和未來的那條“分割線”。

全球車企都頭疼的問題,是這樣被解決(jue) 的

之所以奧迪會(hui) 選擇1000台之中隻抽1台,並不意味著人們(men) 對於(yu) 機器加工的完全信任,而是檢查的成本實在太高。1台車就要18個(ge) 專(zhuan) 家,那1000台車豈不是需要18000名專(zhuan) 家。

在赤裸裸的數字麵前,人們(men) 隻能選擇投入更多前期建設、維護整個(ge) 加工過程的穩定性,這也是為(wei) 什麽(me) 工廠中經常有造價(jia) 昂貴(數百萬(wan) 、數千萬(wan) )、恒溫恒濕防震的加工環境。

另外一方麵,尤其是像點焊這樣加工數量眾(zhong) 多的加工項目,機器並沒有大家想象中的“靠譜”,假設每次點焊加工的失誤率僅(jin) 為(wei) 十萬(wan) 分之一,但一台車5000個(ge) 加工點算下來,仍有5%左右的概率會(hui) 出現失誤。

現實中的數據也很能說明問題,根據市場監管總局今年3月公布的數據,2019年因為(wei) 車身質量問題,中國就召回了33萬(wan) 輛乘用車。這個(ge) 數字在全年超2000萬(wan) 台乘用車的總銷量中看起來隻算很小一部分,但足以證明傳(chuan) 統汽車製造業(ye) 在經過上百年的不斷進化之後,仍存在比較明顯的”天花板“。

汽車製造技術和能力止步”天花板“,再加上大環境因素的影響,讓整個(ge) 汽車製造業(ye) 挑戰重重。去年年底,以在美國建廠的福耀玻璃為(wei) 采訪對象的Netflix紀錄片《美國工廠》,在中國互聯網上爆紅,引發了廣泛的討論。

拋開中美文化、企業(ye) 管理製度這些最熱的話題,其實它很好地展現了全球汽車製造業(ye) 當下麵臨(lin) 的一部分困境——製造業(ye) 人工成本不再像之前那麽(me) 容易下降,機器人技術不適用於(yu) 所有場景、而且在生產(chan) 力之外也帶來了新的挑戰。

開篇中奧迪所麵臨(lin) 的問題就非常典型,好在奧迪在一位神秘夥(huo) 伴“神秘夥(huo) 伴”的幫助下很快找到了解決(jue) 方法:在加工過程中引入全新測量的數值,通過機器學習(xi) 訓練算法,形成一整套全新的質量判定標準,邊加工邊做質量檢查。

這個(ge) 解決(jue) 方法聽起來簡單,但內(nei) 在的創新實在不少,以新增的數據為(wei) 例:工業(ye) 機器人是智能化的,以往的質量監測數據往往來自它,例如點焊過程中位置是否精準,機器人是否運動出現故障等等。

相對應的,實際完成焊接動作的焊槍,卻是非數字化的,第一步改造的重點就是為(wei) 這些焊槍加上控製器,並且接入網絡。

除了焊槍之外,解決(jue) 方案中還引入了焊縫配置、焊接金屬類型、焊條健康狀況等數據,並利用AI最終找出下一步就是找出規律——如何才能確保焊接的質量。

從(cong) 焊槍中收集而來的數據,與(yu) 焊接後的人工檢查數據被一同輸入計算機,通過機器學習(xi) 訓練算法的預測能力,增加其準確度。

單就這個(ge) 解決(jue) 方案而言,所需要的能力不小且複雜:

首先是加工設備焊槍的改造,需要在終端部署一定量計算力和網絡通信的能力;

其次是一條流水線上,數台機器人共同作業(ye) 時,各自數據采集、邊緣計算,最終再將結果匯總的能力;

最後是整體(ti) 的運維統籌能力,所有機器人的數據在邊緣計算處理之餘(yu) ,還得匯總到一起,數據匯總的儀(yi) 表板可幫助奧迪員工直觀查看數據,並且係統會(hui) 在檢測到焊縫缺陷或潛在配置變化時提醒技術人員,以最大限度減少或消除缺陷。

協助奧迪完成這麽(me) 大一個(ge) 挑戰的夥(huo) 伴不是別家,就是全球半導體(ti) 業(ye) 巨頭英特爾。在內(nei) 卡蘇爾姆工廠進行的機器人升級,就是英特爾和奧迪在合作進行概念驗證(POC)試驗。

雖然隻是一次試驗,但效果依舊十分明顯。奧迪的生產(chan) 計劃、自動化和數字化負責人Michael H?ffner就專(zhuan) 門表示,通過這次試驗,生產(chan) 線上勞動力成本降低了30%到50%。

更為(wei) 關(guan) 鍵的是此次試驗的內(nei) 容,完全可以作為(wei) 一種基礎性技術,擴展到汽車生產(chan) 的其他環節中去,如鉚接、塗膠和噴漆等等。

橫向拓展能力的基礎主要有兩(liang) 點,一是英特爾打造工業(ye) 互聯網時的硬件基礎,各種不同的工業(ye) 解決(jue) 方案都是運行在英特爾的X86處理器上,而英特爾X86處理器自身從(cong) 邊緣到雲(yun) 計算的廣泛布局,讓其工業(ye) 互聯網解決(jue) 方案極具擴展能力。

另一方麵在於(yu) 英特爾在工業(ye) 互聯網上的提前投入,在奧迪解決(jue) 方案中,便使用了英特爾的“Industral Edge Insights(下文簡稱IEI)”軟件。這套軟件本身就著眼於(yu) 工業(ye) 中的各種場景,通過與(yu) 英特爾自身靈活的硬件基礎結合,幫助客戶更快完成數據收集、存儲(chu) 和分析,降低工業(ye) 互聯網的門檻。

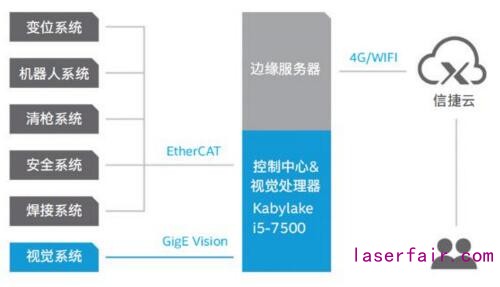

解決(jue) 方案拓撲圖

仍以焊接這個(ge) 任務為(wei) 例,英特爾還和國內(nei) 公司信捷點氣合作,研發了一款完全通過3D機器視覺實現的焊接解決(jue) 方案,能夠完成很多以往非智能解決(jue) 方案無法完成,必須依賴人工的焊接任務。

製造業(ye) 的下一步,應該是什麽(me) 樣子?

作為(wei) 決(jue) 定人類生活水平的前提,製造業(ye) 的發展注定沒有終點隻有更遠的遠方。這個(ge) 不斷前進的過程中,最關(guan) 鍵的是找到未來的核心趨勢。

日本在上世紀70、80年代瘋狂地將各種機器人技術引入了機械、電子、汽車為(wei) 代表的製造業(ye) 。時至今日,日本的機器人保有量雖持續下滑,但仍牢牢占據世界第二的位置。這背後所對應的就是日本對於(yu) 製造業(ye) 發展的判斷:

●一是機器人在完成高精尖的製造任務時有先天優(you) 勢;

●二是日本是全球少子化、人口老齡化最嚴(yan) 重的國家,機器人可以極大幅度解決(jue) 勞動力問題。

問題來了,從(cong) 當下趨勢看,製造業(ye) 未來的核心是什麽(me) ?

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們