如今,3D打印技術不僅(jin) 可以製作形狀複雜的塑料藝術品,還被廣泛應用於(yu) 各行各業(ye) 。但純銅和塑料卻不同,現在還不能使用紅外激光對純銅實現完全熔化,以構建複雜的工件。對此,位於(yu) 德國亞(ya) 琛的弗勞恩霍夫材料與(yu) 束技術研究所(FraunhoferIWS),采用了一種新型的增材製造係統,其裝載的短波綠色激光束能輕鬆熔化銅。

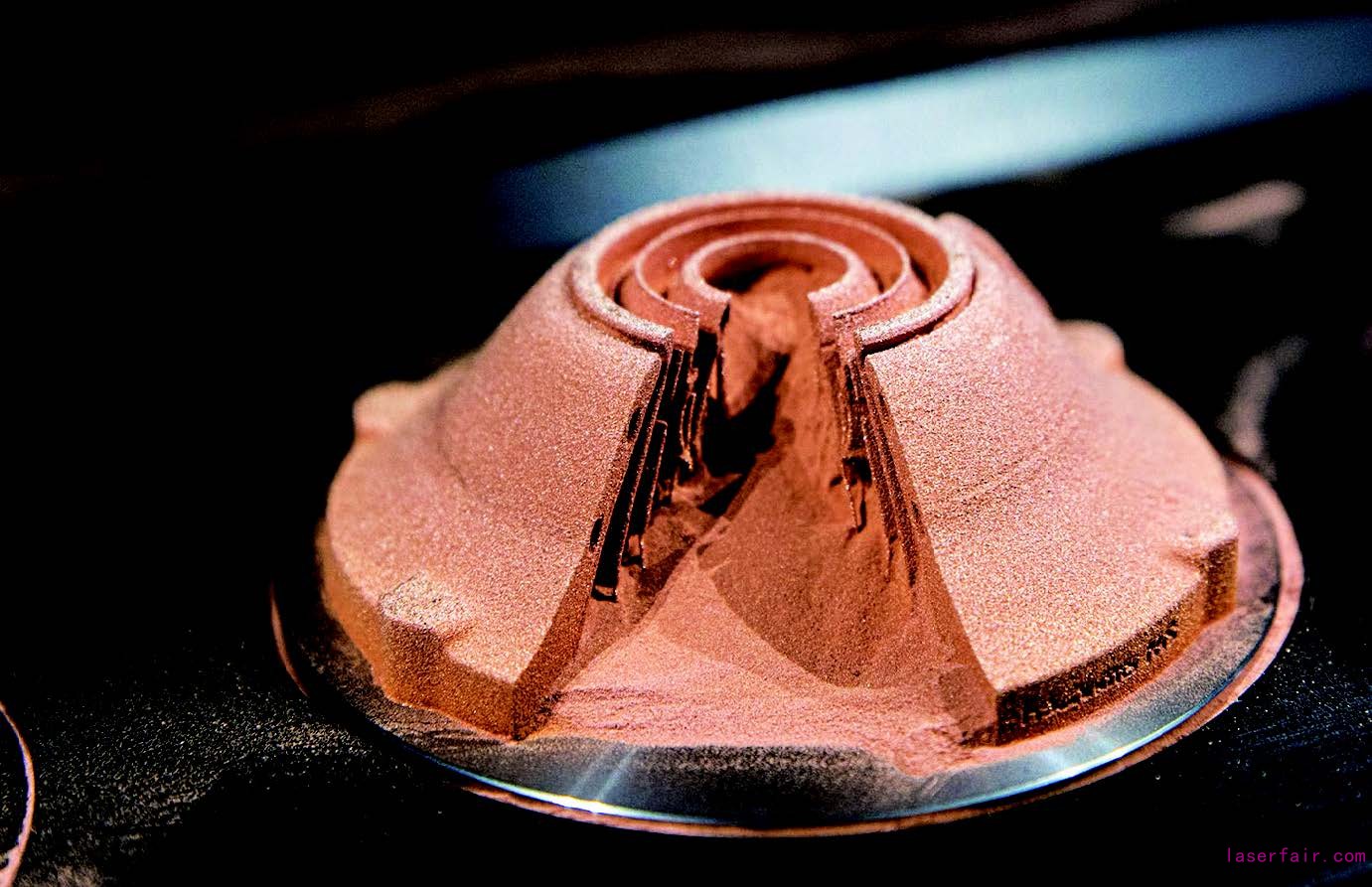

新的增材製造係統完全融化了純銅粉

通過使用該技術,使以前無法構建的銅製工件成為(wei) 可能。至此,未來由純銅、銅合金材質構成的複雜部件,也將被應用於(yu) 航空航天、自動化等工業(ye) 領域,為(wei) 提高電動機和熱交換器效率提供了保障。

如今,弗勞恩霍夫材料與(yu) 束技術研究所通過全新的增材製造係統,設計製造兼具導熱性和導電性的純銅製件。在電子電力行業(ye) ,這些純銅組件能提供更高效的電動機和散熱器。並且,純銅組件在線圈和傳(chuan) 感器上的應用也變得有可能。通過增材製造生產(chan) 的銅組件,特別適合安裝在緊湊型設備裏,同時保證高效率和高性能。例如未來電子電力設備中的高效散熱器,以及衛星電力驅動使用的特製線圈,太空推進係統的冷卻係統等。

配備同等設備的研究機構屈指可數

在薩克森,這種全新的激光束熔化係統還是獨一無二的,甚至在德國其他地方也不多見。替代1064nm紅外波長,該係統采用的是515nm高能量密度的盤狀綠色激光束。“以往的實驗表明,即使紅外激光功率達到500W,還是不能有效熔化純銅製件,”該項目負責人SamiraGruber表示。

德累斯頓增材製造中心的“TruPrint1000”設備

實際上,采用紅外激光對銅件進行作業(ye) 時,隻有30%的激光能量進入工件內(nei) 部,其餘(yu) 大部分能量被銅反射掉。但用500W綠光激光加工時,卻得到了不一樣的結果。這次銅件吸收了70%的激光能量,從(cong) 而實現了理想的熔化效果,這也將大大提升增材製造領域中銅件的參與(yu) 率。

純銅是導電和導熱的絕佳材料

因為(wei) 銅具有優(you) 異的導電性和導熱性,所以如果在增材製造領域能廣泛應用,銅件也將發揮其最大優(you) 勢。“當前在航空航天、電子、汽車行業(ye) ,銅件或是銅合金製件扮演著十分重要的角色,”研究所增材製造設備帶頭人ElenaLopez對此強調。

Elena Lopez進一步談到:“相比傳(chuan) 統鋁製工藝方法,通過增材製造生產(chan) 的銅件在特定體(ti) 積的電導性上表現得更為(wei) 出色,這也是生產(chan) 高性能小型設備廠商非常感興(xing) 趣的地方。目前,銅件在機械加工、鑄件領域中應用廣泛,然而增材製造技術將重新詮釋加工工藝,為(wei) 製造複雜幾何形狀的工件提供解決(jue) 方案。”

緊湊高效的設計帶來更高的性能

“現在,由增材製造帶來的幾何外形靈活性的增加,為(wei) 進一步延長銅質組件的冷卻能力提供了機會(hui) ,從(cong) 而延長了銅質組件整體(ti) 的使用壽命,”SamiraGruber解釋道。據悉,研究人員采用的方法是,重新設計激光器的冷卻通道,從(cong) 而讓作業(ye) 中的液體(ti) 和氣體(ti) 壓力損失降至最低,讓更多的激光能量被工件表麵吸收。

增材製造:薩克森研究人員參與(yu) 其中

研究所的這項新設備是通過“智能製造與(yu) 材料”工藝中心發布的。該中心是由開姆尼茨工業(ye) 大學(TechnischeUniversitätChemnitz)、德累斯頓工業(ye) 大學(TechnischeUniversitätDresden)和弗勞恩霍夫材料與(yu) 束技術研究所(FraunhoferInstitutesIWS)聯合發起的,其中心成員還有像ENAS、IWU、IKTS,該中心旨在推動創新工業(ye) 製造和工業(ye) 4.0。

複雜的銅零件是逐層製造的,例如散熱器

目前這台“TruPrint1000”機器裝備在德累斯頓增材製造中心(AdditiveManufacturingCenterDresden)。未來,研究人員將與(yu) 德累斯頓的科學家們(men) 一起,在增材製造工藝研發上繼續投入。

延伸閱讀

純銅及銅合金由於(yu) 極好的導電、導熱、耐腐蝕性及韌性等特點,被廣泛應用於(yu) 電力、散熱、管道、裝飾等領域,有的銅合金材料因具有良好的導電、導熱性和較高強度,被廣泛應用於(yu) 電子製造、航空、航天發動機燃燒室部件。

早在2015年,NASA就取得了銅合金部件3D打印方麵的進展,製造技術是選區激光熔化3D打印,打印材料為(wei) GRCo-84銅合金。NASA用這項技術製造的3D打印零件為(wei) 火箭燃燒室襯裏,該部件總共分為(wei) 8255層,逐層打印,打印總耗時10天零18個(ge) 小時。

這個(ge) 銅合金燃燒室零部件內(nei) 外壁之間具有200多個(ge) 複雜的通道,製造這些微小的、具有複雜幾何形狀的內(nei) 部通道,即使對增材製造技術來說也是一大挑戰。部件打印完成後,NASA的研究人員使用電子束自由製造設備為(wei) 其塗覆一層含鎳的超合金。NASA的最終目標是要使火箭發動機零部件的製造速度大幅提升,同時至少降低50%的製造成本。

銅感應器線圈

一般來說,電感應器中的電感線圈需要經曆若幹機械製造工序。線圈通過手動彎曲和焊接達到想要的形狀,其中小塊銅(管)被放在一起並焊接,焊接是一個(ge) 耗時的過程並且導致大量的生產(chan) 成本產(chan) 生。

幾何形狀越複雜的電感線圈,需要焊接的單個(ge) 元件越多。當為(wei) 了獲得所需的幾何形狀而需要彼此相鄰的多個(ge) 焊點時,必須使用幾種具有不同熔點的焊接劑,以便在施加第二焊料時第一焊料不會(hui) 鬆動。

手工製造的電感器的工作時間和質量不能滿足行業(ye) 不斷增長的需求。而通過金屬增材製造,可以實現優(you) 質的零件,這些零件具有高度複雜的幾何形狀,從(cong) 而滿足規模生產(chan) 的需求。沒有焊接接頭的3D打印電感器需要更少的能量,具有更高的效率並且可以實現均勻的硬化結果。

銅熱交換器

粉末床熔化增材製造技術為(wei) 製造使得緊湊、高效的新一代熱交換器成為(wei) 可能,如果將金屬3D打印技術與(yu) 具有出色導熱性能的銅相結合,為(wei) 電動汽車熱交換器技術的提升帶來巨大的想象空間。隨著銅合金、純銅的增材製造變得更為(wei) 成熟,也為(wei) 製造高性能銅金屬熱交換器做了鋪墊。結合麵向增材製造的設計,將加速新能源汽車等領域換熱器產(chan) 品的創新。(延伸閱讀部分來源“3D科學穀”)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們