[摘要] 製動摩擦振動與噪聲的產生機理和控製技術是學術界和工程技術人員多年來一直在努力解決的世界性難題。本文中采用激光表麵淬火技術對4 個鑄鐵製動盤的摩擦表麵進行激光改性處理,實驗研究了激光淬火功率對製動盤殘餘應力、阻尼係數、摩擦因數以及摩擦振動和噪聲的影響。實驗結果表明,激光淬火後製動盤的表麵殘餘應力由拉應力變為壓應力;阻尼係數隨著淬火功率的增大而增大;摩擦因數隨著淬火功率的增大有所降低但更趨穩定,有效地減小了製動摩擦振動和噪聲的產生,尤其對製動卡鉗的減振效果明顯,在實驗範圍內將製動卡鉗的振動加速度均方根值最大降低到原盤的30%。本研究對製動摩擦振動噪聲的控製、減少製動磨損進而改善環境都具有重要意義。前言

摩擦引起的振動噪聲廣泛存在於人們的日常生活和工農業生產實踐中。為消去或減小製動摩擦振動噪聲,國內外的學者和工程師們做了大量的研究工作,並取得了一些成果。目前抑製製動摩擦振動噪聲的方法主要概括為以下4 種:(1)優化製動係統結構;(2)增加製動係統阻尼;(3)改變摩擦材料配方和加工工藝;(4)摩擦副界麵改性。研究發現,製動摩擦振動噪聲的產生與摩擦界麵的形貌和特性密不可分。近年來,很多學者開始利用各種表麵處理方法對製動摩擦界麵進行改性,研究製動盤/片的表麵處理對製動摩擦振動噪聲的影響規律。Bergman 等利用表麵噴丸處理方法對製動盤摩擦表麵進行表麵處理,使摩擦表麵產生係列凹點,然後通過分析觀察製動盤經過製動摩擦實驗後的摩擦表麵形貌,以及與製動摩擦噪聲和振動的對應關係。研究表明,製動盤經噴丸處理後其摩擦表麵產生的凹點能明顯降低製動盤摩擦表麵的摩擦因數,並且使摩擦因數更加穩定,從而有效降低製動摩擦振動噪聲。隨著表麵處理技術的發展,激光表麵改性技術是近年來興起的一項新的表麵處理技術。Wang等對製動盤振動噪聲的研究表明,激光加工凹槽表麵的圓盤具有比未加工凹槽表麵更好的表麵硬度和殘餘應力,製動性能在製動盤厚度變化、摩擦磨損、噪聲和減振等方麵均有明顯改善,製動噪聲和振動的降低主要是由摩擦因數降低、阻尼比增大和激光表麵開槽改善製動盤厚度變化引起的。激光淬火技術是比較成熟的提高材料表麵硬度、抗磨損、提高材料使用壽命的有效方法,但將激光淬火技術用於改變材料的減振降噪性能的研究卻寥寥無幾。楊久霞等針對鋸片在工作過程中,鋸片表麵極易出現裂紋導致鋸片崩齒且易出現振動噪聲的問題,提出采用激光表麵淬火技術對鋸片表麵進行改性處理。經過鋸片金相組織分析、有限元模擬計算及選擇合理的激光淬火工藝參數對鋸片表麵進行激光表麵淬火處理。結果發現,經過合理激光淬火工藝處理後的鋸片其耐磨性能和抗衝擊能力明顯得到提高,並且鋸片激光淬火後其表麵殘餘應力也發生了變化,未激光淬火前鋸片表麵殘餘應力表現為拉應力,激光淬火後其表麵殘餘應力表現為壓應力,鋸片表麵殘餘應力的改變對鋸片工作過程中的振動起到了很好的抑製作用,從而減少了鋸片在工作過程中產生的振動和噪聲。本文中利用激光表麵淬火技術對4 個鑄鐵製動盤的摩擦表麵進行激光改性處理,測試比較了激光淬火和原盤(非淬火製動盤)表麵的殘餘應力和模態阻尼,利用link3900 摩擦製動台架對4 個激光淬火製動盤和1 個原盤進行摩擦製動台架試驗,比較其製動摩擦振動和噪聲的大小,並探討了製動盤表麵激光淬火的減振降噪機理。1 製動盤表麵激光淬火處理

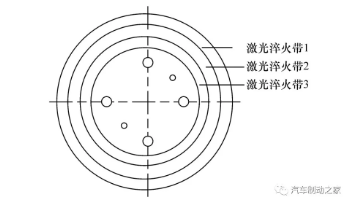

影響激光表麵淬火效果的主要工藝參數是激光淬火功率、光斑麵積和掃描速度。因為它們會影響工件激光淬火層的組織結構、硬度、淬火深度及其它性能。本文中激光淬火的加工對象為灰鑄鐵製動盤,其主要尺寸參數為:外徑253 mm,內徑158 mm,厚度20 mm。激光淬火加工方案為:掃描速度和光斑尺寸固定,通過改變激光功率,研究不同激光功率對製動盤表麵性能和振動噪聲的影響。其中,激光功率從大到小依次為 1#、4#、2#、3#盤,而 5#盤為原盤(未進行激光淬火盤)。摩擦表麵加工有多條環狀激光掃描帶,掃描帶呈圓環狀,沿製動盤摩擦表麵的徑向方向由外向內依次分布。圖1 為製動盤激光淬火設計示意圖,而圖2 為經過激光淬火後的製動盤表麵實物圖。2 激光淬火對製動盤性能的影響

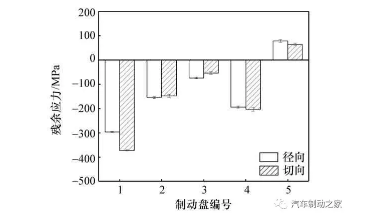

2.1 激光淬火對製動盤表麵殘餘應力的影響

本文中殘餘應力的測試方法為X 射線衍射法,測試儀器為TEC 4000 型X 射線衍射儀。在對製動盤表麵進行殘餘應力測試時,在製動盤的3 個激光淬火帶和2 個搭接帶上選取5 個測試點,取該5 個測點的算術平均值作為該製動盤表麵激光淬火後的殘餘應力值。在測量時,分別測量每個測點的徑向和切向兩個方向的殘餘應力值,測試結果如圖3所示。由圖3 可以看出,各製動盤經激光淬火後其表麵的殘餘應力均是壓應力,而原盤的表麵殘餘應力為拉應力。殘餘壓應力可減少工件在工作過程中應力集中的出現,進而提高工件的抗疲勞能力並提高工件的使用壽命,而殘餘拉應力則將導致工件在工作過程中裂紋產生及擴展。因此鑄鐵製動盤經過激光淬火後產生的殘餘壓應力可減少盤麵裂紋的產生,從而改善製動盤的抗熱疲勞性,提高摩擦界麵的穩定性,達到減振降噪的目的。2.2 激光淬火對製動盤模態阻尼的影響

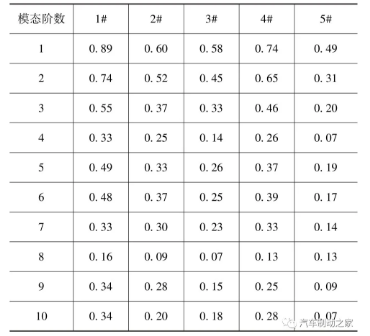

製動盤模態阻尼係數是製動振動和噪聲產生的重要影響因素。本文中對激光淬火製動盤和原盤進行模態測試。采用北京東方噪聲和振動研究所開發的數據采集和信號處理(DASP)軟件,對激光淬火前後的製動盤進行模態測試。本文中采用單激勵法進行錘擊實驗,單激勵法即對製動盤激勵時一次隻激勵1 個測試點,每個測試點連續錘擊3 次取平均值。表 1 所示為 1#~5#盤前 10 階模態阻尼係數的測試結果。因為激光淬火對製動盤的模態頻率影響不大,所以這裏沒有列出。由表1 可以看出,製動盤經過激光淬火後,其同階模態的阻尼係數明顯增加,且隨著激光淬火功率的增大,激光淬火製動盤的各階模態阻尼係數也隨之增加,其中1#盤模態阻尼係數增加最明顯,3#盤阻尼係數增加最少。激光淬火製動盤阻尼係數增大的原因是:製動盤激光淬火後其內部組織發生了變化,由粗大的奧氏體轉為細密的馬氏體,這可使鑄鐵製動盤內部保持良好的韌性,從而可有效地提高鑄鐵製動盤的阻尼性能,因而製動盤激光淬火後其模態阻尼係數增加明顯。3 激光淬火對製動盤摩擦振動噪聲的影響

3.1 摩擦製動台架與實驗方法

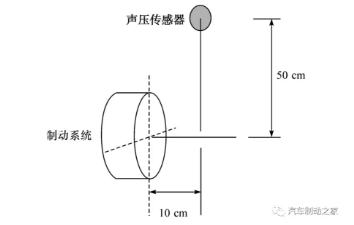

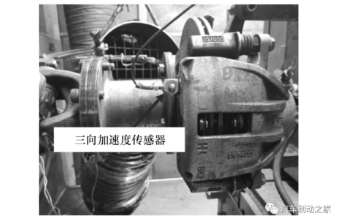

利用link3900 台架對製動盤進行摩擦製動台架實驗,該實驗台架可以測量製動係統的製動性能,並記錄下實驗時的各種製動參數;采用ISO 26867:2009《道路車輛 製動襯片摩擦材料 汽車製動係統的摩擦行為評定》。聲壓傳感器的安裝位置依據SAE J2521 標準置於距製動盤外表麵軸承中心正前方 10 cm,高 50 cm 處,如圖 4 所示。利用 DASP 軟件,通過放置在卡鉗上的三向加速度傳感器采集卡鉗的振動信號,其中X 方向沿著製動盤切向,Y 方向垂直於製動盤的盤麵,Z 方向垂直於地麵向上,加速度傳感器的安裝位置如圖5 所示。3.2 製動壓力對製動噪聲的影響

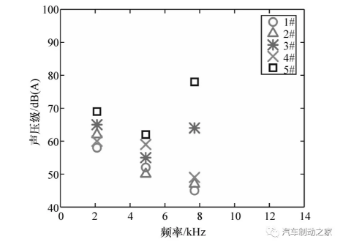

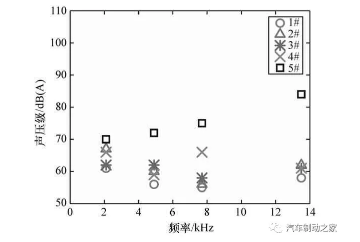

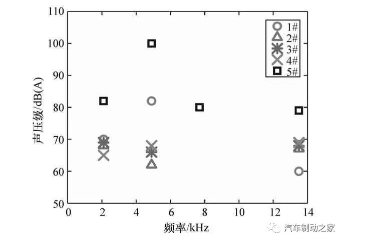

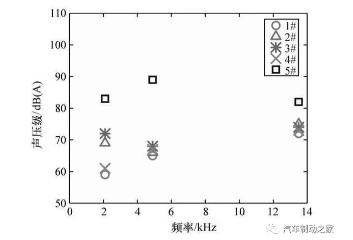

在150 ℃的溫度下,保持恒定的製動初速度(v=20 km/h),研究不同製動壓力(0.5,1.0,2.0 MPa)對噪聲的影響,噪聲分布如圖6 ~圖8 所示。由圖6~圖8 可以看出,在不同製動壓力工況下,與5#製動盤(原盤)相比,1#~4#激光淬火製動盤的噪聲等級明顯下降,產生噪聲的主要頻率為2 100、 4 150、7 700 和 13 500 Hz,與製動盤模態實驗的第 2、4、5 和10 階固有頻率相吻合,且製動壓力越大製動盤越容易產生噪聲。在同一壓力製動工況下,1#激光淬火製動盤噪聲等級降低最明顯,2#~4#盤在不同壓力製動工況下,噪聲等級表現存在差異,但整體噪聲水平低於未加工製動盤。3.3 初始溫度對製動噪聲的影響

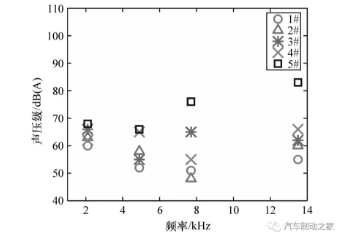

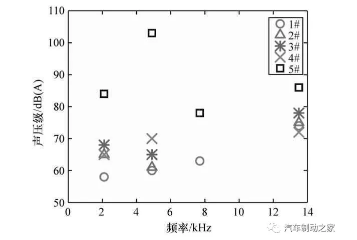

在製動壓力為2.8 MPa 下,保持恒定製動初速度(v =100 km/h),研究不同製動初始溫度(100,150,250 ℃)對噪聲的影響,噪聲分布如圖 9 ~圖11 所示。由圖 9 ~圖 11 可知,在不同製動初始溫度下,與 5#製動盤(原盤)相比,1#~4#激光淬火製動盤的噪聲等級也明顯下降,產生噪聲的主要頻率是 2 100、4 900、7 700 和 13 500 Hz,與製動盤模態實驗的第2、4、5 和 10 階固有頻率相吻合,且製動初始溫度越高製動盤越容易產生噪聲。同一製動速度工況下,1#激光淬火製動盤噪聲等級降低較為明顯,2#~4#盤在不同製動溫度工況下,噪聲等級表現存在差異,但整體噪聲水平低於未加工製動盤。4 激光淬火對製動卡鉗振動的影響

4.1 製動壓力對卡鉗振動的影響

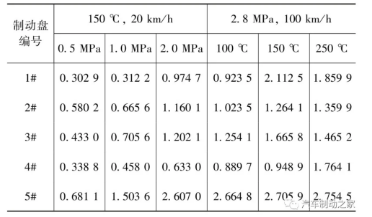

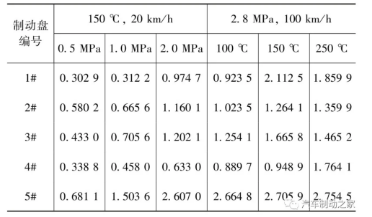

在150 ℃溫度下,保持恒定製動初速度(20 km/h),研究不同製動壓力(0.5,1.0,2.0 MPa)工況下,不同激光淬火方案對製動盤卡鉗振動信號的影響。其中製動壓力為0.5 MPa 的製動卡鉗振動信號如圖12 所示,其它兩個製動壓力工況下的製動卡鉗振動信號的均方根值(RMS)在表2 中列出。

表2 部分實驗工況下的製動卡鉗振動加速度均方根(RMS)值 m/s2

通過對比分析可知,激光表麵淬火製動盤的摩擦振動信號有了明顯的降低。在上述3 種壓力工況下,1#盤的減振效果最優,摩擦振動均方根值分別降低到原盤的44.5%、20.8%和37.4%。同時,在相同製動壓力工況下,1#和4#製動盤較2#和3#製動盤的摩擦振動信號降低的明顯。隨著製動壓力增加,製動盤卡鉗的振動增強。4.2 製動溫度對卡鉗振動的影響

在製動壓力為2.8 MPa,保持恒定的製動初速度(100 km/h),研究不同製動溫度(100,150,250 ℃),不同激光淬火方案對製動卡鉗振動的影響,圖13 所示為製動卡鉗在製動溫度150 ℃工況下的振動加速度。由表2 可知,在上述工況下4#盤的減振效果最優,振動加速度RMS 值分別減小到5#盤的33.4%、35.1%和64.0%。除了製動溫度250 ℃這個工況外,與製動壓力對卡鉗振動的影響相似,1#和4#製動盤的減振效果優於2# 和3#製動盤。整體來看,隨著製動溫度的升高,製動卡鉗的振動加速度隨之增大。5 激光淬火對製動摩擦因數的影響

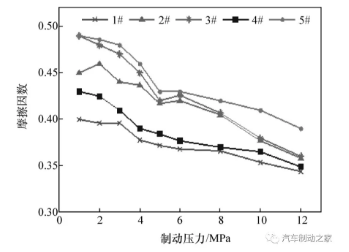

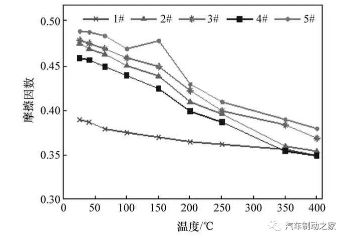

摩擦因數與製動摩擦噪聲和振動密切相關,並且製動摩擦因數過高或過低都會直接影響著製動係統的製動性能。本文中利用link3900 摩擦製動台架,測試了4 個激光淬火製動盤和1 個原盤(未淬火製動盤)的摩擦振動和噪聲性能,同時也測出了5個製動盤在各種實驗工況下的摩擦因數變化規律,對研究不同激光淬火方案對製動摩擦振動噪聲的影響機理具有重要意義。5.1 壓力對製動摩擦因數的影響

在150 ℃製動溫度,保持恒定的製動速度(80 km/h),研究不同製動壓力工況下,不同激光淬火方案對鑄鐵製動盤摩擦因數變化的影響規律。圖14 所示為不同製動壓力下,製動盤摩擦因數隨製動壓力的變化情況。從圖14 可以看出,1#~5#製動盤的製動摩擦因數均隨製動壓力的增大呈減小趨勢,這是由於製動壓力的增大,製動盤和摩擦片接觸麵產生的摩擦熱會增大,又因製動時間短熱量來不及散發而使溫度升高導致摩擦因數降低。同時也可以看出,隨著激光淬火功率的增大,製動盤的摩擦因數逐漸減小,並且1#和4#製動盤摩擦因數的穩定性明顯優於2#和3#盤。這是由於大的激光淬火功率使製動盤(1#和4#盤)的表麵硬度增大,摩擦表麵的磨損減小以及摩擦表麵的形貌得到改善的原因。5.2 溫度對製動摩擦因數的影響

在製動壓力為2.8 MPa,保持恒定的製動初速度(100 km/h),在不同製動溫度工況下,研究不同激光淬火方案對鑄鐵製動盤摩擦因數的影響規律。圖15 所示為製動溫度對製動盤摩擦因數的影響。從圖15 可以看出,1#~5#製動盤的製動摩擦因數隨著製動溫度的增大,摩擦因數逐漸減小。與5#未進行激光淬火處理製動盤相比,1#~4#激光淬火製動盤在整個製動溫度實驗範圍內,其摩擦因數比未淬火盤的摩擦因數都有減小,且穩定性更好,尤其1#盤的摩擦因數在整個實驗溫度範圍內最穩定。通過比較分析圖14 和圖15 可知,激光淬火使製動盤的摩擦因數有所降低,且其摩擦因數隨著激光淬火功率的增大而減小,在製動過程中製動摩擦因數更加穩定,從而可以減小製動摩擦振動噪聲的產生。本實驗研究的結果也證明了摩擦因數的穩定性確實跟摩擦振動和噪聲的產生密切相關,激光表麵淬火使製動盤的摩擦因數更加穩定是其減振降噪的主要原因之一。6 結論

(1) 激光淬火使製動盤摩擦表麵的殘餘拉應力變為壓應力,當激光掃描速度和光斑麵積一定時,淬火表麵殘餘壓應力隨激光淬火功率的增大而增大。(2) 激光淬火製動盤在一定程度上降低了製動摩擦噪聲,並且這種降噪效果在本實驗範圍內隨著激光掃描功率的增大而加強。(3) 激光淬火製動盤顯著降低了製動卡鉗的振動幅值,並且在本實驗範圍內激光淬火功率越大,製動卡鉗的振動幅值越小。(4) 激光淬火在一定程度上降低了製動盤和摩擦片的摩擦因數,且使摩擦因數更加穩定,這是激光淬火使鑄鐵製動盤減振降噪的主要原因之一。作者:王書(shu) 文,趙德玉,嚴(yan) 晟凱,張 歡

上海理工大學機械工程學院

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們