憑著效率高、精度高、效果好、易於(yu) 自動化集成等優(you) 勢,激光焊接被廣泛應用於(yu) 各個(ge) 行業(ye) ,在工業(ye) 生產(chan) 製造中扮演著舉(ju) 足輕重的角色,包括在軍(jun) 事、醫療、航天、3C汽配、機械鈑金、新能源、衛浴五金等行業(ye) 。

但是,任何加工方式如果沒有掌握好其原理和工藝,都會(hui) 產(chan) 生一定的缺陷或不良品,激光焊接也不例外。隻有很好地了解這些缺陷,並學會(hui) 如何避免產(chan) 生這些缺陷,才能更好地發揮激光焊接的價(jia) 值,加工出外觀精美、品質優(you) 良的產(chan) 品。工程師通過長期的經驗積累,總結出了一些常見焊接缺陷的解決(jue) 辦法,供行業(ye) 同仁參考!

一、裂紋

激光連續焊接中產(chan) 生的裂紋主要是熱裂紋,如結晶裂紋、液化裂紋等,產(chan) 生的原因主要是焊縫在完全凝固之前產(chan) 生較大的收縮力而造成的,填絲(si) 、預熱等措施可以減少或消除裂紋。

▲裂紋焊縫

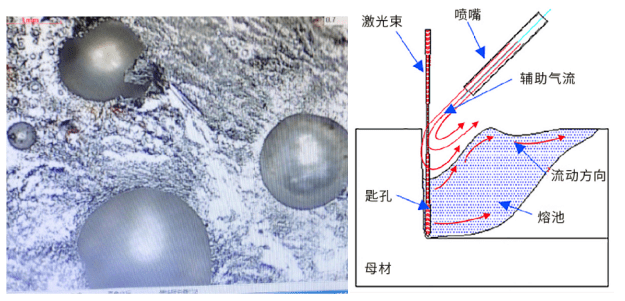

二、氣孔

氣孔是激光焊接中較容易產(chan) 生的缺陷。激光焊的熔池深而窄,冷卻速度又很快,液態熔池中產(chan) 生的氣體(ti) 沒有足夠的時間逸出,容易導致氣孔的形成。但激光焊冷卻快,產(chan) 生的氣孔一般小於(yu) 傳(chuan) 統熔焊。焊接前清理工件表麵可減輕氣孔傾(qing) 向,吹氣的方向也會(hui) 影響氣孔產(chan) 生。

▲焊縫氣孔(左)

▲焊縫形成過程(右)

三、飛濺

激光焊產(chan) 生的飛濺嚴(yan) 重影響焊縫表麵質量,且會(hui) 汙染損壞鏡片。飛濺與(yu) 功率密度有直接關(guan) 係,適當降低焊接能量可減少飛濺。如果熔深不足,可降低焊接速度。

▲焊接飛濺

四、咬邊

如果焊接速度過快,小孔後部指向焊縫中心的液態金屬來不及重新分布,在焊縫兩(liang) 側(ce) 凝固就會(hui) 形成咬邊。接頭裝配間隙過大,填縫熔化金屬減少,也容易產(chan) 生咬邊。激光焊結束時,如果能量下降時間過快,小孔容易塌陷,導致局部咬邊,控製功率和速度相匹配可以很好解決(jue) 咬邊的產(chan) 生。

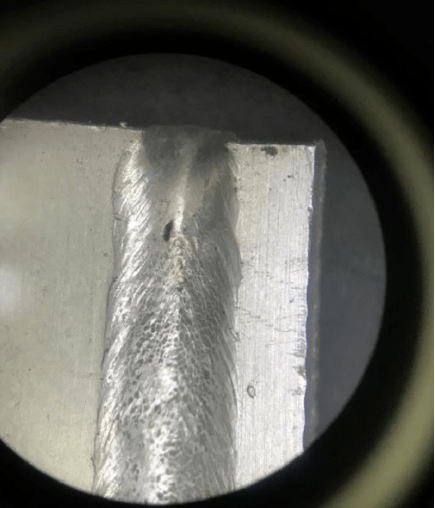

五、下塌

如果焊接速度較慢,熔池大而寬,熔化金屬量增加,表麵張力難以維持較重的液態金屬時,焊縫中心會(hui) 下沉,形成塌陷和凹坑,此時需要適當降低能量密度來避免熔池下塌。

▲鋁合金焊縫下塌

正確了解激光焊接過程中產(chan) 生的缺陷,理解導致不同缺陷產(chan) 生的原因,就能更加有針對性去解決(jue) 激光焊接的焊縫異常問題。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們