隨著碳中和在全球範圍內(nei) 形成一致的遠期目標,新能源汽車成為(wei) 各國發展的重點。鋰電池行業(ye) 由此取得飛速發展,但隨著消費者對產(chan) 品要求的提高,製造端也亟需不斷提升技術,優(you) 化製造工藝,提升產(chan) 品製造質量,滿足用戶的高端需求。

在鋰電池製造工藝中,極耳焊接前需要先將待焊區域的塗層清洗掉,以確保焊接良率,保障鋰電池的產(chan) 品質量。激光清洗,具有綠色、高效、清洗效果好、對箔材損傷(shang) 小等優(you) 點,已然成為(wei) 極片清洗的首選加工方式。

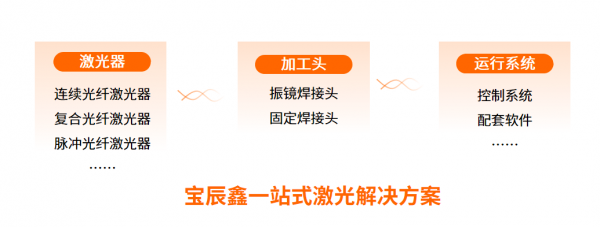

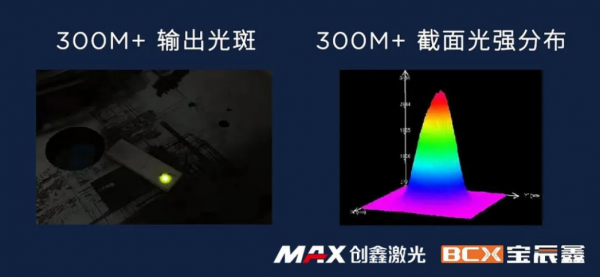

創鑫激光旗下子公司寶辰鑫可為(wei) 鋰電池行業(ye) 提供專(zhuan) 業(ye) 高效的激光清洗應用解決(jue) 方案。方案由創鑫激光高效能脈衝(chong) 光纖激光器、定製化激光清洗控製係統及激光清洗加工頭等構成,可為(wei) 用戶提供一站式、高效便捷的激光應用。

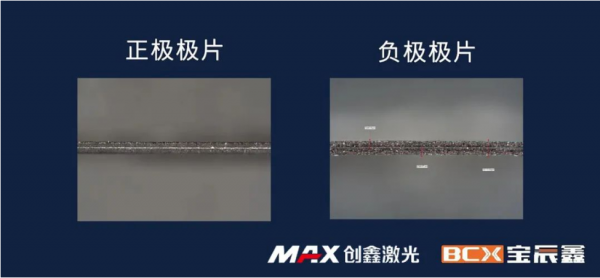

寶辰鑫激光清洗應用解決(jue) 方案具備綠色環保、潔淨度高、無耗材、成本低等優(you) 勢,清洗效果好,(清洗區域殘留物麵積<1%,清洗潔淨度>99%);清洗效率高,(負極極片清洗效率0.75s,正極極片清洗效率1.4s)。電池極片經過激光清洗後,表麵無劃痕、無毛刺,動力電池的安全性能及使用壽命得到有效保障。

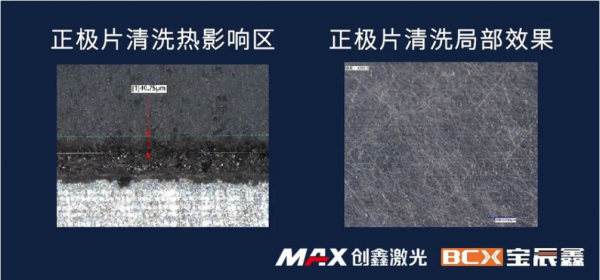

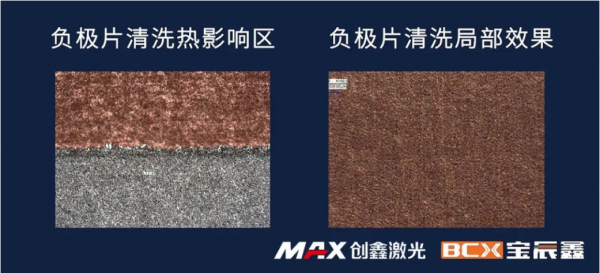

清洗邊緣整潔,熱影響區≤100μm;

清洗麵不能有敷料殘留;

箔材被清洗掉的厚度,正極≤1μm,負極≤0.5μm;

清洗尺寸正負極均按8×8mm清洗;

清洗尺寸與(yu) 設計尺寸≤0.5mm;

清洗時間:正極≤2.5s,負極≤1.5s。

正負極片由三層組成,敷料-箔材-敷料,清洗掉敷料露出箔材,正極清洗單麵厚度80μm左右,負極70μm。方案中,激光功率、填充間距、脈衝(chong) 寬度、清洗遍數與(yu) 振鏡掃描速度直接決(jue) 定著清洗的效率和效果。方案通過多輪測試,不斷調整工藝參數,最終實現了客戶清洗的工藝要求。

經過SEM-EDX電鏡分析,取正極極片激光清洗樣品,找出2個(ge) 最大殘留物的點放大390倍進行檢測,檢出AI、C、O成分,1%P跟3%Na;取負極極片激光清洗樣品,選取3個(ge) 最大殘留物的點放大48倍進行檢測,檢出Cu、C、O成分。

結論:在8×8mm的區域裏隻能找到麵積不到1%殘留物,清洗潔淨度>99%。

清洗效果好,清洗區域殘留物麵積<1%,清洗潔淨度>99%;

清洗區域無損傷(shang) ,無針孔透光;

熱影響區<100μm,滿足工藝需求;

清洗效率高,負極極片清洗效率0.75s,正極極片清洗效率1.4s。

除激光清洗外,寶辰鑫在新能源鋰電池領域其它工藝環節同樣布局了專(zhuan) 業(ye) 全麵的激光應用解決(jue) 方案,基於(yu) 對行業(ye) 的深度理解、對激光工藝的持續創新,致力於(yu) 為(wei) 廣大行業(ye) 用戶提供高性能、一站式的激光解決(jue) 方案!

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們