導讀:激光焊接能夠焊接不同的材料並提高耐用性,使工程師能夠突破技術設計的界限。

激光焊接在電動汽車、航空航天、船舶和鐵路運輸、建築、能源領域、半導體(ti) 、消費電子產(chan) 品、醫療設備製造等領域占有一席之地。即便是傳(chuan) 統焊接技術難以焊接的不同材料熔合,激光焊接的靈活性和精度也能輕鬆解決(jue) ,甚至成為(wei) 首選解決(jue) 方案。這一過程通常稱為(wei) “異種焊接”,是實現現代工程目標的重要組成部分。

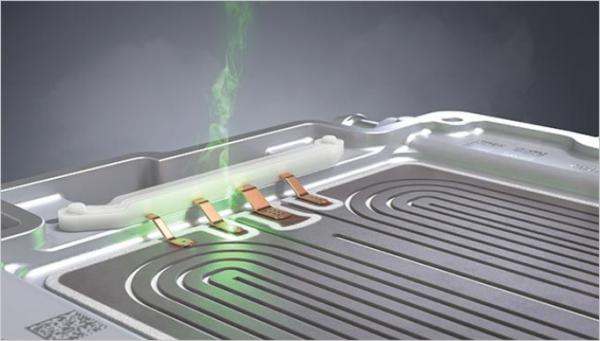

用於(yu) 電動汽車(e-mobility)應用的電池和電氣元件的生產(chan) 正在推動人們(men) 對銅和鋁等異種材料的激光焊接產(chan) 生更大的興(xing) 趣。(通快供圖)

當選擇具有良好性能(例如導電性和導熱性、延展性、相對密度、熔點和硬度)的不同材料時,異種焊接可以實現更廣泛的設計自由度,但傳(chuan) 統上需要粘合劑或機械方法才能粘合在一起。

盡管該技術與(yu) 傳(chuan) 統焊接有共同點,但它提供了增加設計自由度、材料組合種類的獨特機會(hui) ,從(cong) 而降低製造和裝配成本並提高組件或係統性能。

然而,焊接不同材料需要仔細考慮激光波長、平均功率、光束輪廓、脈衝(chong) 寬度和峰值功率。激光係統參數還必須根據特定的材料組合和應用進行定製。

最重要且增長最快的應用領域是電動汽車電池和電氣元件的生產(chan) 。近兩(liang) 年對電動汽車 (EV) 的需求激增,而焊接異種材料是提高電動汽車效率和環保性的核心。

盡管異種焊接與(yu) 傳(chuan) 統焊接有共同點,但優(you) 化焊接質量和速度更具挑戰性。激光焊接係統的靈活性提供了獨特的解決(jue) 方案,以擴大新的應用和機會(hui) 。(通快供圖)

高功率和高亮度工業(ye) 藍光激光技術的領先創新者NUBURU 的首席營銷和銷售官 Matthew Philpott 表示:“預計未來5~10年電動汽車的占比將超過 20%,消費電子產(chan) 品的占比將在10%到15%之間。”

鋰離子(Li-ion)電池的製造需要能夠以箔到極耳或極耳到極耳的焊接方式將鋁與(yu) 銅焊接。在圓柱形電池中,銅極耳必須焊接到鋼罐上。

在電池組製造中,電池通常已經組裝完畢,工程師必須實施連接電池的設計以提供最佳能量。目前的鋰離子電池由鍍鎳冷軋鋼製成。但是,將電阻較小的金屬(例如鋁或銅)焊接到鋰離子電池的標準不鏽鋼端子上會(hui) 降低其電阻,因此在熱損失中浪費的能量更少。

AMADA WELD TECH 產(chan) 品工程和應用高級經理Mark L.Boyle表示:“電動汽車電池性能的增強是電動汽車銷量穩定增長的一個(ge) 主要因素。更好的性能部分源於(yu) 異種金屬焊接的最新發展,它通過增加能量存儲(chu) 、減小尺寸和保持可靠性來提高效率。”

此外,造船業(ye) 提供了另一個(ge) 例子,異種焊接正在帶來獨特的價(jia) 值。該行業(ye) 經常使用鋼鋁焊接口來優(you) 化重量分布,從(cong) 而降低CO2排放並增強穩定性。特別是,將鋼製船體(ti) 焊接到鋁製上部結構可以減少自重。

藍光激光焊接銅片。綠光和藍光激光器通常更適合焊接高反射金屬(例如銅和鋁),可提供更低的熱輸入並提高 >1 µm 的工藝穩定性。(NUBURU供圖)

“除了減少CO2排放和能源消耗外,通過材料的智能布置還可以降低船舶的重心,從(cong) 而提高運輸穩定性。”漢諾威激光中心金屬焊接和切割組研究員 Rabi Lahdo表示。

盡管具有相似特性的材料通常會(hui) 產(chan) 生更可靠的焊接,但AMADA WELD TECH 等主要參與(yu) 者收到越來越多的焊接異種材料的請求。

“在商業(ye) 上,選擇不同的材料可能會(hui) 降低製造成本並提高組件或設備的性能。”Mark L.Boyle說, “當這種情況發生時,異種金屬的選擇可以被用作市場上的競爭(zheng) 優(you) 勢,以更低的價(jia) 格提供更好的產(chan) 品。”

挑戰和考慮因素

將鋼或銅等材料與(yu) 鋁熔合時,材料熔點和熱膨脹係數的變化會(hui) 導致中間脆性部分的形成,從(cong) 而削弱焊接口強度。

“金屬具有不同的熔化和熔化溫度、不同的光吸收係數(尤其是在某些激光波長下)以及不同的熱擴散率。這導致很難同時將它們(men) 融化到適當的程度。”NUBURU的Philpott說,“這種情況在高反射金屬中最為(wei) 明顯,這些金屬對紅外線中的吸收係數可能大不相同。”

冷卻過程中不同的熱膨脹係數產(chan) 生的應力場也會(hui) 削弱焊縫,並可能導致焊接口失效。這些硬脆結構被稱為(wei) “金屬間相”,形成於(yu) 焊縫金屬和母材之間的過渡區。這是一種可能困擾任何焊接方法的現象。

鋼和鋁異種焊接口的橫截麵。(LZH供圖)

漢諾威激光中心接合與(yu) 切割金屬小組負責人Sarah Nothdurft說:“金屬間相的形成,例如鋼-鋁體(ti) 係的FeAl2, Fe2Al5, FeAl3 和銅-鋁體(ti) 係的Cu9AL4, CuAl2, Cu4Al3,是由於(yu) 元素的溶解度有限。與(yu) 基材相比,此類相還表現出明顯更高的電阻率。”

仔細選擇激光器的操作參數,例如結合高焊接速度、低熱負荷和對熔化過程的精確控製,使工程師能夠緩解其中一些問題。

“雖然金屬間化合物的形成是不可避免的,但它們(men) 的脆性卻並非如此。”IPG Photonics市場開發經理Alexei Markevitch說道,“正確的工藝配方可以最大限度地減少這些化合物的形成,並最大限度地提高其可塑性,從(cong) 而產(chan) 生結構健全、導電性更高、更穩定的焊接口。”

焊接不同材料的應用

注意適當的混合比例和適當的搭配排列可以進一步增強異種焊接口的性能。例如,具有搭接焊接口的工字縫已被證明是有利的。在這種方法中,將鋼板放置在鋁板上。為(wei) 了最大限度地減少金屬間相,焊接是穿過鋼板進行的,並且僅(jin) 焊接到鋁板上。

漢諾威激光中心金屬焊接和切割組研究員Oliver Seffer表示:“由於(yu) 鋁含量較低,最終的微觀結構中此類脆性相的比例相對較低。”

激光參數注意事項

激光技術的選擇取決(jue) 於(yu) 要焊接的材料。玻璃和金屬的異種焊接口可能需要 CO2激光係統。焊接鋁矽酸鹽玻璃和各種金屬可能會(hui) 受益於(yu) 飛秒激光係統,而焊接鋁合金和技術玻璃通常可以通過皮秒激光源獲得成功。

目標是最大限度地減少熱輸入、消除飛濺、提高工藝穩定性並提供寬廣的工藝參數窗口,同時以盡可能高的速度進行焊接。

“雖然鋼合金在近紅外區域吸收良好,但即使是具有高反射率的金屬,例如鋁和銅,也大多采用1 µm激光加工。”IPG 的 Markevitch 說道, “這是因為(wei) 吸收率取決(jue) 於(yu) 金屬溫度和相。在室溫下,銅和鋁在1µm處吸收約5%,在515nm處吸收40%至50%,而在藍光波長下的吸收率更高。”

“加熱金屬的所有吸收率都會(hui) 增加,紅外在熔點處出現跳躍,”他說, “熔融金屬可以很好地吸收所有波長。因此,足夠高的紅外功率密度克服了高反射率。”

然而,在箔片的淺傳(chuan) 導焊接或涉及較厚材料的某些焊接幾何形狀中,使用高強度紅外激光可能會(hui) 導致過熱、材料損壞或快速吸收轉變點處的工藝不穩定。因此,在某些情況下,綠光或藍光激光器更適合銅的焊接,因為(wei) 它們(men) 能提供較低的熱輸入,並能提高>1 µm的工藝穩定性。

Rabi Lahdo表示,降低所需的輸出強度可以減弱熔池中的湍流,從(cong) 而提高工藝穩定性。 “工藝穩定性的提高的同時,混合焊接口質量也會(hui) 提高,飛濺物的形成會(hui) 受到抑製。”

在較厚材料的鍵孔焊接中,從(cong) 數百微米的微鍵孔開始,紅外激光器通常比綠光或藍光激光器更有效,因此輸入的熱量更少,同時焊接質量更好,速度更快。

可調模式光束激光器可以消除飛濺,同時快速實現異種材料的高質量焊接口。這些激光器發出封閉在可單獨控製的環形光束內(nei) 的核心光束。使用紅外單模光束(上圖)可以實現熔化鋁和銅的母線焊接應用。但可調模式激光器(下圖)通過將單模光束封閉在外部環形光束內(nei) ,表現出對飛濺的完全控製。此類係統能夠以 60 m/min 的速度進行無飛濺銅母線焊接,熔深 >0.65 mm。(IPG Photonics供圖)

位於(yu) 加利福尼亞(ya) 州聖克拉拉的通快激光技術中心的全球高級大客戶經理Ken Dzurko說:“高達2kW的單模光束亮度克服了光亮金屬的反射性,從(cong) 而建立穩定的小孔焊縫,其熔深可以比焊縫寬度深得多。”

“光束的快速振蕩抑製了金屬間化合物的形成,從(cong) 而限製了焊接口處熔化階段的持續時間。”他說,“此外,光束亮度高,可以提高焊接效率,大大減少熱影響區,從(cong) 而以較低的平均輸入功率產(chan) 生較高的焊接量。”

影響激光能量使用的另一個(ge) 因素是金屬蒸氣羽流的光散射,它與(yu) 波長的四次方成正比。1070nm激光的散射比515nm激光少18倍,比455nm激光少30倍。藍光和綠光激光在金屬蒸汽羽流中的高散射率很容易抵消它們(men) 在熔融材料中稍高的吸收率。

如今,大多數製造商選擇連續波1 µm激光器,這種激光器在加工速度、質量和降低成本方麵處於(yu) 領先地位。但所有波長都具有優(you) 勢,具體(ti) 取決(jue) 於(yu) 具體(ti) 情況。例如,NUBURU的Philpott認為(wei) ,在受益於(yu) 吸收增加的應用中,將波長轉變為(wei) 藍光或綠光值得探討。

“藍光或綠光激光器的光束傳(chuan) 輸(例如掃描儀(yi) 、加工頭、光束控製和其他輔助組件)與(yu) 近紅外激光器使用的光束傳(chuan) 輸類似。”Philpott說,“因此,從(cong) 紅外線轉換到藍光或綠光非常容易,管理羽流的方法也類似,因此不會(hui) 因吸收或散射而造成問題。”

當今的激光係統在515nm 波長下的功率限製為(wei) 3kW,在455nm波長下的功率限製為(wei) 4kW。由於(yu) 藍光激光器的光束質量有限,因此光束的聚焦性和加工效率也受到了限製。

“當使用可見光範圍內(nei) 的激光束波長焊接銅時,特別是在藍光光譜中,目前缺乏足夠的激光束功率和所需的光束質量,”Rabi Lahdo說,“當使用激光二極管產(chan) 生激光輻射時,實現高光束質量是最大的挑戰。此外,可見激光比紅外光源更容易損壞光學元件,從(cong) 而縮短使用壽命並增加成本。”

盡管麵臨(lin) 挑戰,Philpott預計,隨著藍光二極管的可用性和性能不斷提高,焊接性能和價(jia) 值也將進一步提高。

“在光學器件設計公差範圍內(nei) 運行激光器不會(hui) 帶來可靠性或成本風險,”他說, “盡管如此,客戶在使用某個(ge) 激光器供應商的產(chan) 品時可能會(hui) 遇到光學器件壽命短的問題;但是,如果製造商在發布產(chan) 品之前沒有對光學器件進行適當的驗證,那麽(me) 任何波長的產(chan) 品都可能出現這種情況。”

激光係統專(zhuan) 業(ye) 化

連續波光纖激光器可以通過對光束輪廓進行適當的控製來焊接鋁和銅。在過去的十年中,芯環光束輪廓和功能更強大的掃描係統的發展顯著提高了混合焊接口的質量和潛力。

在銅和鋁的小孔焊接過程中,小孔在高速焊接時會(hui) 變得不穩定。消除這種不穩定性的方法之一是放慢焊接速度,但這通常並不可取。而另一種方法是使用振鏡向激光束增加擺動以攪拌熔池。這改善了熔體(ti) 流中的對流,以防止小孔塌陷。它通常會(hui) 產(chan) 生質量極佳的焊縫,但會(hui) 進一步減慢焊接過程。

消除高速焊接時的飛濺的第三種方法是使用可調節模式光束 (AMB) 激光器,該激光器發射由環形光束包圍的核心光束。核心光束功率和強度決(jue) 定了小孔的穿透深度,而環形光束的能量則穩定了小孔,以最大限度地減少或完全消除不良的飛濺、裂紋和孔隙率。

最小的纖芯是直徑為(wei) 14 µm的單模光束。多模纖芯的直徑通常為(wei) 50或100µm,環形光束的直徑通常可達300µm。

“芯環光纖激光器的使用是紅外異種激光焊接的一個(ge) 活躍的發展領域,受到所有主要參與(yu) 者的追捧,”IPG Photonics 市場開發經理Markevitch 說,“選擇具有單模核心的 AMB 激光器是因為(wei) 其多功能性、高焊接速度以及最大限度地減少脆性金屬間化合物形成的固有能力。”

一台3千瓦單模核心 AMB 激光器在環形激光器中的附加功率為(wei) 3千瓦,能夠以60米/分鍾的速度進行無飛濺銅母線焊接,穿透力大於(yu) 0.65毫米。

Markevitch說,目前的商用綠光或藍光激光器無法達到相同的處理速度和質量。但正如他指出的那樣,焊接一致性仍然會(hui) 受到材料之間的間隙變化或材料汙染的影響。隨著母線厚度減小的趨勢,夾緊和固定成為(wei) 一項挑戰。焊接熔深不足可能會(hui) 導致較高的電阻和較低的機械強度,而過度熔深或刺穿可能會(hui) 使電動汽車電池單元存在火災隱患。

“母線搭接焊接口的典型材料厚度為(wei) 200至300µm,小於(yu) 1mm。”Markevitch說,“緊鄰薄搭接焊接口下方的是熱敏有機電解質,在>60°C時可能會(hui) 分解。”

鋁的熔化溫度為(wei) 660°C,銅的熔化溫度為(wei) 1085°C,鋼合金的熔化溫度為(wei) 1500°C。熔化溫度截然不同的兩(liang) 種金屬需要在不損壞下麵的含有易燃有機凝膠的鋰鹽或電池元件(例如密封件、墊圈和隔板)的情況下熔化。

基於(yu) 光譜過程發射或OCT的在線過程控製可以提供實時無損焊縫深度測量。這樣就可以采取糾正措施,以達到恒定的熔透深度。

歸根結底,沒有單一的最佳解決(jue) 方案可以解決(jue) 所有不同的焊接挑戰。“重要的是要有一套完整的工具包,包括具有寬參數控製範圍的高亮度激光器、光束整形策略和過程中驗證工具(如 OCT),以便定製所需的時間、溫度和空間控製,從(cong) 而實現特定的焊接目標。”通快激光技術中心的全球高級大客戶經理 Ken Dzurko說。

(本文作者:Marie Freebody,《fun88网页下载》編輯老One編譯)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們