現今半導體(ti) 工業(ye) 迅猛發展,市場對於(yu) 更高性能半導體(ti) 材料的需求日益增長。金剛石以其獨特的物理與(yu) 化學特性,在下一代半導體(ti) 產(chan) 業(ye) 中扮演更重要角色,其具備優(you) 異的導熱性能、超寬的禁帶結構及較高的載流子遷移率等優(you) 勢,在高功率、高頻及高溫環境下的電子器件中展現出巨大的應用潛力。

傳(chuan) 統機械切割工藝在應對金剛石時,麵臨(lin) 著材料損耗大、加工效率低等瓶頸,尤其是在大尺寸金剛石的精密加工中,加工良率的提升與(yu) 成本的控製成為(wei) 製約金剛石在尖端科技領域廣泛應用的兩(liang) 大核心難題。對此,大族激光全資子公司深圳市大族半導體(ti) 裝備科技有限公司(簡稱:大族半導體(ti) )聚力攻克金剛石激光切片技術(QCB for diamond),在金剛石加工領域帶來了顛覆性的創新突破。這項技術不僅(jin) 極大提升了加工效率與(yu) 良率,更將有效降低生產(chan) 成本,為(wei) 金剛石在高性能電子器件、量子計算、高功率激光等多個(ge) 前沿科技領域的廣泛應用奠定基礎。

一、技術原理

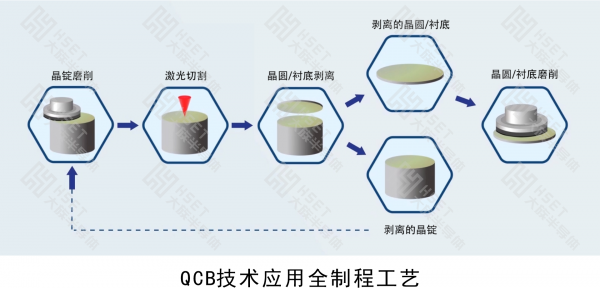

金剛石的激光切片技術利用激光在材料內(nei) 部進行非接觸性改性加工,通過精確控製激光在材料內(nei) 部的作用位置,實現材料的分離。這一技術主要包括兩(liang) 個(ge) 步驟:首先,激光束精準聚焦在晶錠的亞(ya) 表麵特定深度,形成一層經過改質的材料區域。這一步驟中激光誘導的物理和化學變化,使改質層內(nei) 的材料性質發生變化,為(wei) 後續裂紋的引導擴展打下基礎。通過施加外部應力,如機械力或熱應力,引導裂紋沿著指定平麵擴展,實現晶片的無損分離。整個(ge) 過程中,激光的高能量密度使得材料內(nei) 部發生物理和化學變化,確保了分離過程的精確性和高效性。

與(yu) 碳化矽晶錠不同,金剛石的解理麵與(yu) 晶圓切片方向存在較大的角度差異,這使得剝離麵的起伏更難控製。因此,在實際加工過程中,必須精確調節激光的能量和光學調製,確保激光能量分布均勻、作用位置精確,從(cong) 而有效控製裂紋的擴展方向及剝離麵的平整度。整個(ge) 過程中,超快激光脈衝(chong) 的高能量密度引入,使得材料內(nei) 部超短時間和空間尺度內(nei) 發生劇烈的物理和化學變化,這種高精度的能量控製確保了分離過程的精確性和高效性。

相比傳(chuan) 統的機械加工方法,激光切片具有許多顯著優(you) 勢。它是一種非接觸性加工方式,避免了機械應力對晶錠的損傷(shang) ,減少了碎裂和微裂紋的風險。激光切片能夠實現極高的加工精度和質量,特別適用於(yu) 金剛石這種硬度高、脆性大的材料。QCBD激光切片工藝大大減少了材料浪費,提高了材料的利用率及加工效率,這對於(yu) 高價(jia) 值的金剛石材料尤為(wei) 重要。

二、技術現狀及挑戰

目前,在商業(ye) 應用方麵金剛石激光切片設備尚處於(yu) 初期研發階段,與(yu) 碳化矽晶錠加工技術相比,金剛石切片技術的商業(ye) 化進程相對滯後。由於(yu) 金剛石的物理性質極為(wei) 特殊,如何在保證切割質量的前提下實現大規模生產(chan) 是技術研發麵臨(lin) 的重大挑戰。

近期大族半導體(ti) 在金剛石切片領域取得了重要的技術突破,推出了QCBD激光切片技術及其相關(guan) 設備,實現了金剛石高質量低損傷(shang) 高效率激光切片。這一成果標誌著激光切片技術在金剛石材料加工中取得重要進展,填補了國內(nei) 在該領域的技術空白。

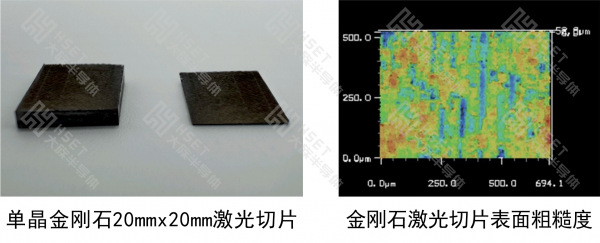

通過對激光能量的精確調控與(yu) 光束形態的調製,大族半導體(ti) 克服了金剛石解理麵{111}與(yu) 切片方向{100}之間較大角度帶來的加工難題,實現了晶錠的高精度、低損傷(shang) 剝離。根據大族半導體(ti) QCB研究實驗室研究數據顯示,使用該技術,剝離後粗糙度Ra低至3μm以內(nei) ,激光損傷(shang) 層可大幅度降低至20μm。這項技術突破將大幅降低金剛石的加工成本,推動其在電子、光學等高端領域的廣泛應用。

三、實例效果

大族半導體(ti) 研發的金剛石激光切片技術,憑借卓越的加工效能已成功攻克半導體(ti) 材料加工技術領域的眾(zhong) 多棘手難題,不僅(jin) 顯著加速了生產(chan) 流程,將生產(chan) 效率推向新高;精細入微的工藝確保了產(chan) 品質量的飛躍式提升,同時通過優(you) 化生產(chan) 流程,有效降低了製造成本,展現出極為(wei) 廣闊的市場應用前景,這也將引領半導體(ti) 材料加工技術邁向一個(ge) 全新的發展階段。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們