華南理工大學 機械與(yu) 汽車工程學院 楊永強 王迪

3.2 國外設備與(yu) 應用

國外目前多以動態聚焦式掃描焊接為(wei) 主,采用幾千瓦的CO2激光器、碟片激光器和光纖激光器等為(wei) 主。以德國Rofin集團生產(chan) 的RofinSWS掃描焊接係統而言,它可搭載最大功率6KW的RofinDP係列半導體(ti) 泵浦激光器或DS係列Disc圓片激光器,通過離線編程及軌跡生成係統,振鏡和機器人可以同步工作,實現了高速無時滯焊接[11]。

圖-2所示為(wei) BMW轎車的某個(ge) 部件使用激光掃描焊接後提高生產(chan) 率的例子,該工件需要焊接的部位達到20多個(ge) ,采用電阻焊接需要30 s,采用傳(chuan) 統激光焊接需要23 s,而采用激光掃描焊接,焊接時間縮短到5 s,而且焊縫檢測顯示各個(ge) 部位的焊接質量優(you) 良。

|

焊接方式 |

所需時間 |

|

電阻焊 |

30 s |

|

傳(chuan) 統激光焊接 |

23 s |

|

激光掃描焊接 |

5 s |

圖-2 BMW公司汽車部件采用不同焊接方式焊接時間比較[12]

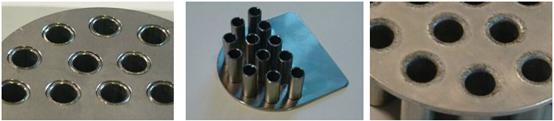

荷蘭(lan) 的ZENNA公司生產(chan) 的掃描焊接係統[13],參數配置如下:激光器為(wei) 最高功率5000W的CO2氣體(ti) 激光器,工作範圍最大為(wei) :1250x1250x300 mm,振鏡掃描速度達到20 m/s,Z軸升降可以通過氣動或者伺服驅動來實現。該掃描焊接係統達到0.05mm的重複精度和0.1mm的定位精度,基於(yu) PC控製。如圖-3為(wei) 該公司提供的將管子焊接連接到鋼板上的掃描焊接實例,共有12根直徑為(wei) 10mm的管子,獲得縫焊效果,整個(ge) 焊接過程所需時間才15 s。

焊接前背麵 焊接前正麵 焊接效果

圖-3 Zenna 公司掃描焊接實例

大眾(zhong) 汽車和奧迪的研發工程師研究了激光掃描焊接工藝的優(you) 勢。同時奧迪成功解決(jue) 了工裝夾具與(yu) 零部件準備等各種挑戰,今天它們(men) 生產(chan) 的部件質量更加卓越。從(cong) 2007年初,後續的奧迪 A4車門就已經采用激光掃描焊接工藝與(yu) TRUMPF公司製造的4千瓦圓盤激光器。應用此技術後,四個(ge) 製造單元每天可生產(chan) 1800扇車門。每個(ge) 激光掃描係統均為(wei) TRUMPF公司生產(chan) 的TruDisk 4002,它們(men) 采用了最新的圓盤激光器,4千瓦的功率輸出僅(jin) 由兩(liang) 個(ge) 圓盤產(chan) 生[7,8]。

TRUMPF研發的可編程聚焦掃描模PFO 3D[5,8],可以使所有軸對光束進行高速三維定位,所有這些軸可以在不到30ms的時間內(nei) 將光束從(cong) 一端重新定位到另一端。各個(ge) 軸之間的協同運動,可實現直線、圓形或弧形等各種模式的焊接加工。目前隻有該公司開發的機器人掃描焊接係統方案通過了德國汽車行業(ye) 嚴(yan) 格的認證測試,並已應用於(yu) 其係列生產(chan) 中,如圖4所示。

#p#分頁標題#e#

#p#分頁標題#e#

圖4 TRUMPF 公司機械手掃描焊接技術

4 國內(nei) 現狀

4.1研究進展

國內(nei) 科研機構對掃描焊接的研究深度明顯不足,相關(guan) 的技術文章幾乎空白。可能原因是掃描焊接技術還沒有引起國內(nei) 研究人員的重視,或者因為(wei) 傳(chuan) 統的激光焊接技術研究的較為(wei) 成熟。但因為(wei) 市場上出現的較多的掃描焊機機,國內(nei) 的專(zhuan) 利申請也主要側(ce) 重於(yu) 該技術的應用層麵。

華南理工大學申請專(zhuan) 利[14]:基於(yu) 振鏡掃描的選擇性激光微釺焊係統,把數字控製的高速振鏡與(yu) 高質量光纖激光以及高速開關(guan) 光閘組合起來,實現程序控製的瞬時多點焊接的能量輸入,焊點尺寸達到50~100微米,振鏡掃描方式可實現在瞬間完成大麵積的微點焊接,其效率與(yu) 再流焊相比並不遜色,是替代傳(chuan) 統再流焊接的新技術。

上海市激光技術研究所申請專(zhuan) 利[15]:一種激光掃描焊接列管式換熱器的方法及裝置,采用動態聚焦式掃描焊接技術,完成換熱器部件的焊接加工。克服列管式熱交換器製造的困難,實現不鏽鋼超薄列管微型熱交換器精密製造。

廣州瑞通千裏激光設備有限公司申請專(zhuan) 利[1]:光纖激光動態聚焦振鏡掃描式點焊係統及其焊接方法。該專(zhuan) 利采用光纖激光器,通過動態聚焦模塊的編程控製,獲得掃描範圍或者工作距離的大範圍變化,掃描範圍從(cong) 200mm變化到1450mm,光斑直徑變化從(cong) 30微米到200微米。能夠實現針對大工件多點高效率焊接。

廣州瑞通千裏激光設備有限公司申請專(zhuan) 利[16]: 動力型鋰離子電池安全蓋帽激光焊接設備。該專(zhuan) 利描述了YAG激光采用振鏡掃描後可以對電池蓋帽進行瞬時多點焊接,配合旋轉工作台的控製,可以達到每小時焊接至少2000個(ge) 安全蓋帽的效率,具有較好的市場效果。

黃冬林等進行了光纖激光器掃描焊接1mm厚有機玻璃的基礎研究[2],該方法可以方便的控製焊縫的寬度,並研究了掃描間距、掃描速度對焊接強度的影響。

4.2 國內(nei) 設備與(yu) 應用

目前已有多家廠商推出了振鏡式掃描焊接設備,但都屬於(yu) 最為(wei) 簡單式的,具體(ti) 表現在激光器主要為(wei) YAG激光器,功率在200W-400W,采用的大多為(wei) f-Ө鏡聚焦式掃描焊接係統,限製了工作範圍與(yu) 焊接速度,特別是YAG激光器需要不間斷的進行維護,降低了係統的穩定性。針對汽車車身這類大零件的焊接時,采用將代替不了傳(chuan) 統的激光焊接。國內(nei) 主要激光焊接設備廠商如大族激光、楚天激光、廣州瑞通激光、聯贏激光等都推出了較為(wei) 簡單的f-Ө鏡聚焦式掃描焊接係統。

廣州瑞通激光科技有限公司生產(chan) 的掃描焊接機[17]#p#分頁標題#e#,使用的激光器為(wei) 功率300-450W的YAG激光,包括基礎型和光纖傳(chuan) 導型等,采用的焦距為(wei) 100mm或者160mm,工作範圍為(wei) 70mm×70mm和110mm×110mm,焦點處光斑直徑大於(yu) 0.3mm,另外根據客戶與(yu) 產(chan) 品的差異配套定製化的工裝夾具,達到每秒焊點個(ge) 數1-30個(ge) ,針對需要多點焊接的工件焊接效率提高5-10倍。近來又將能量負反饋技術應用於(yu) 掃描焊接係統,使得焊點質量穩定性大大提升。

深圳大族激光科技股份有限公司開發掃描焊接係統[18],其焊接速度為(wei) 1~20點/秒,焊接範圍70mm×70mm。深圳市聯贏激光設備有限公司生產(chan) 的任意波型能量負反饋控製型YAG激光焊接機,是在激光器的輸出端增加一個(ge) 能量檢測裝置,用來檢測輸出激光能量的大小,並將該信號實時地反饋到控製端,與(yu) 理論設定的能量進行比較,形成一個(ge) 閉環控製係統,達到精確控製激光能量輸出的目的。通過改變激光能量的輸出波形,可以極大地改善焊接質量。

國內(nei) 其它激光設備公司,如武漢楚天激光[19],深圳聯贏激光[20],上海方圓激光[21]等都推出了類似的激光掃描焊接設備。總的來說,國內(nei) 針對掃描焊接技術還以走低端路線為(wei) 主,各廠家通過價(jia) 格的競爭(zheng) 而非技術的創新贏得客戶。

5、振鏡掃描式激光焊接的應用前景與(yu) 應用舉(ju) 例

掃描焊接係統主要應用於(yu) 一個(ge) 工件上需要多點焊接的情況,以及焊點之間的轉換定位比較困難時候。掃描焊接技術還應用於(yu) 大型不易移動的工件,或者具有複雜曲麵的外形,可以通過機械手的快速靈活定位獲得快速高質量的焊接。振鏡掃描焊接機係統也可以根據客戶或者工件的形狀、大小與(yu) 自動化程度進行定製化的製作。因為(wei) 振鏡掃描單元可以根據PC加工任意的圖形單元,所以焊接時的加工軌跡將具有很大的自由性。國外目前將掃描焊接技術大量的應用於(yu) 對汽車車身的多點焊接,在使用掃描焊接技術後,汽車車身的結構件可以變得更加靈活,焊縫形狀可以根據焊點的強度要求采用不同的形式,汽車製造業(ye) 因此得益於(yu) 重量更輕、更加經濟的高強度零部件。對未來車身結構的研究表明,掃描焊接係統相對於(yu) 電阻點焊來說,可以降低30%的投資成本,減少50%的加工區域,縮短60%的加工時間。

國外已經將掃描焊接技術廣泛用於(yu) 汽車行業(ye) 中用來焊接0.6~1.5mm厚的薄金屬板[22]。采用功率4kW#p#分頁標題#e#的TRUMPF TruDisk Laser碟片激光器,用掃描焊接將兩(liang) 塊1mm厚的薄金屬板焊接在一起,有效焊接速度大約可達到100mm/s[8]。其生產(chan) 效率的實質性提高,主要得益於(yu) 大幅縮短了將焦點從(cong) 一個(ge) 焊接位置重新定位到另一個(ge) 焊接位置所用的時間。利用軟件可對焊接模式進行自由編程。無論采用多大功率,TRUMPF TruDisk Laser碟片激光器進行一次C形焊接的時間均不會(hui) 超過200ms,而電阻點焊工藝進行同樣焊接的時間一般都需要2s。各種實際應用經驗表明,碟片激光器焊接的生產(chan) 率一般超過電阻點焊生產(chan) 率的2~6倍[8]。圖5為(wei) 戴姆勒公司采用機械手掃描焊接汽車部件的現場。

圖-5 機械手掃描焊接汽車部件現場

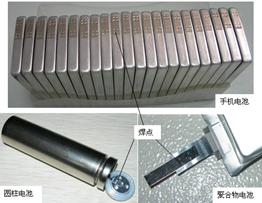

國內(nei) 采用振鏡掃描式激光焊接機可以高效地焊接各類電池,如手機電池,動力電池等的焊接。圖-6為(wei) 各類電池和手機麵板的焊接樣品圖。采用掃描激光焊接機焊接手機電池時,用特製的夾具一次可裝夾多塊電池,然後通過編程,控製振鏡讓激光連續掃描電池,實現快速高效的焊接,這跟硬光路相比,優(you) 勢非常明顯。

a各類電池焊接 b手機麵板焊接

圖-6 掃描焊接技術焊接各類電池與(yu) 手機殼

另外,掃描焊接技術應用於(yu) 電池安全蓋帽的焊接也具有很大的優(you) 勢。圖-7為(wei) 瑞通激光使用LWS-300FS掃描焊接係統焊接的安全蓋帽樣品[17]。LWS-300FS設備配備了轉盤式工作台,便於(yu) 電池的上下料,大大提高了生產(chan) 效率。選用原來的硬光路傳(chuan) 輸的激光焊接機焊接電池蓋帽,效率為(wei) 1100個(ge) /小時,選用振鏡掃描式激光點焊機焊接電池蓋帽(多點),焊接效率可達到2000-5000個(ge) /小時,由焊接的樣品可知,通過振鏡掃描激光焊接電池安全蓋帽,方便靈活地實現單點、多點及各種排列分布焊點的焊接。#p#分頁標題#e#

圖-7 掃描焊接技術焊接電池安全蓋帽

6、總結

掃描焊接工藝具有焊接速度快、熱輸入量小、焊接熱變形小、靈活性大、焊接熔深可自由控製等優(you) 點,與(yu) 傳(chuan) 統的激光焊接技術一樣,掃描焊接可以進行疊加縫焊工藝。國內(nei) 主要以使用YAG激光和低掃描範圍的f-Ө鏡聚焦式掃描焊接係統,國外主要以使用具有高光束質量和高功率的激光器和具有大掃描範圍動態聚焦掃描焊接係統。在國內(nei) 掃描焊接技術主要應用於(yu) 各類電池焊接、手機麵板和電子元器件的多點焊接,而在國外掃描焊接技術主要應用於(yu) 汽車車身、車門等大件、複雜件的多點焊接。(編輯:邵火 通訊員:王迪)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們