激光金屬成形技術日益在工件的製造和修複中獲得了廣泛應用。除了能獲得較小的工件變形外,激光金屬成形技術的另一個(ge) 顯著優(you) 勢是其能大幅提升材料的可焊性,即使是那些難以焊接的材料,如高溫鎳合金和高碳鋼。激光金屬成形技術最典型的應用是燃氣渦輪葉片或模具的修複焊接。

工作原理

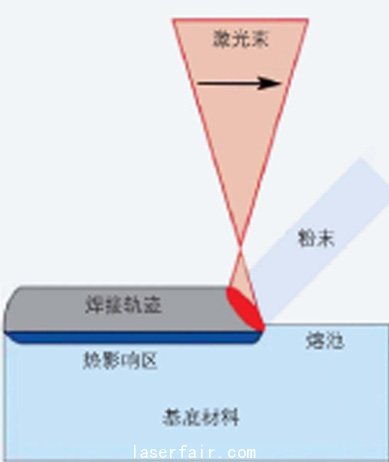

激光金屬成形是利用金屬粉末作為(wei) 填充材料,通過一個(ge) 粉末噴嘴將金屬粉末送入一個(ge) 由激光束創建的熔池中(見圖1)。整個(ge) 加工過程可以用計算機實現數字化控製(CNC),獲得精細的焊接軌跡。激光成形技術也可用於(yu) 在工件表麵上增加覆層,就像在骨架肋板和工件邊緣上堆焊一樣

。

圖1:激光金屬成形的工作原理:激光金屬成形使用金屬粉末作為(wei) 填充物,金屬粉末通過一個(ge) 粉末噴嘴被送到由激光束創建的熔池中。

瑞士Sulzer Metco公司在激光金屬成形技術領域有著多年的經驗。該公司提供的粉末給料機,能夠保證金屬粉末恒定、均勻地流動。這些金屬粉末搭載著惰性氣體(ti) 流被輸送到粉末噴嘴中,被輸送的金屬粉末量可以根據應用調節。在這裏,惰性載氣同時也作為(wei) 焊接過程的保護氣體(ti) 。

使用合適的粉末噴嘴,激光金屬成形技術甚至可以加工通常與(yu) 氧氣反生強烈反應的鈦金屬。另外,由於(yu) 幾乎任何材料都可以被霧化,因此在激光金屬成形過程中,還可以使用那些無法作為(wei) 標準粉末使用的特殊材料。

銑削加工

葉輪生產(chan) 是Sulzer Innotec公司的一項核心生產(chan) 能力,該公司在5軸聯動銑削加工方麵具有豐(feng) 富的經驗。

在激光焊接技術中,Sulzer Innotec公司在一個(ge) 龍門式機器人上裝載了一台功率2.2kW的CO2激光器和一台1.5kW的光纖激光器係統(見圖2),這兩(liang) 台激光器都能實現五軸聯動加工。在廢氣渦輪增壓器葉片的修複應用中,利用該係統能獲得精細的堆焊軌跡。

圖2:在激光焊接技術中,Sulzer Innotec公司在一個(ge) 龍門式機器人上裝載了一台功率2.2kW的CO2激光器和一台1.5kW的光纖激光器係統。

三維修複焊接

在五軸聯動加工係統中,加工工具(銑床中的銑刀,或者是激光焊接係統中的激光束和粉末噴嘴)可以在組件的表麵上按照不同的編程軌跡、以任何入射角連續不斷地移動。在激光焊接過程中,激光束能夠很理想地調整到與(yu) 工件表麵垂直。

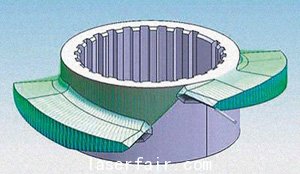

在廢氣渦輪增壓器的應用案例中,利用激光將充分的材料焊接到渦輪葉片的曲麵上,然後再通過研磨或銑削恢複其原來的幾何形狀。激光的焊接軌跡是根據CAD係統中提供的CAD模型生成的。

在整個(ge) 加工過程中,可靠的焊接策略與(yu) 強大的焊接參數同等重要,這樣才能彌補鑄模輪的幾何偏差。此外,使用同軸粉末噴嘴能夠實現均勻焊接,而不用考慮焊接方向問題(見圖3)。

圖3:渦輪增壓器葉尖的修複焊接。

在用光纖激光器係統加工的過程中,帶有粉末噴嘴的加工頭總是指向下方,從(cong) 而在三個(ge) 軸的橫向和縱向移動,與(yu) 此同時,加工頭下麵的工件在兩(liang) 個(ge) 軸向移動。加工體(ti) 積和重量較大的工件時,用龍門式機器人裝置中的CO2激光器係統。在這個(ge) 係統中,兩(liang) 個(ge) 旋轉軸位於(yu) 加工頭上,加工頭可以與(yu) 固定的工件對齊,並且激光束能以任何需要的角度入射運轉。

塗覆耐磨層

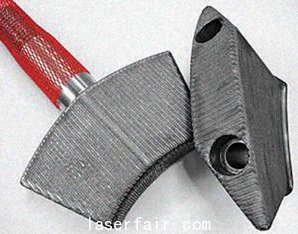

針對任何曲麵的磨損保護層應用,是五軸聯動加工的一個(ge) 重要應用領域。Stellite是一種基於(yu) 鈷和鉻的硬質合金,其除了具有非常大的硬度外,高度抗腐蝕性也是一個(ge) 突出的特點。當在一個(ge) 進料螺杆(見圖4)上堆焊Stellite合金層時,對其表麵的完全覆蓋至關(guan) 重要。因此,必須精心選擇焊接加工參數,以確保無裂紋加工。

圖4:具有Stellite耐磨層的進料螺杆。Stellites是一種基於(yu) 鈷和鉻的硬質合金。

傳(chuan) 統的堆焊通常需要對組件進行預熱、並做一些相關(guan) 的熱處理。在激光金屬成形加工中,通常可以省略這些工序。在傳(chuan) 統的焊接過程中,由於(yu) 填充物和基體(ti) 材料之間較大的稀釋率,因此必須要加工幾個(ge) 焊接層(或者說是幾毫米厚的塗層),才能確保工件表麵具有想要的耐磨保護特征。相比之下,激光金屬成形過程中,基體(ti) 材料的稀釋較小,因此隻需要一個(ge) 較薄的覆層就能實現想要的耐磨性能。

加工尖銳的邊緣,例如從(cong) 進料螺杆的葉片到樞紐(hub)的過渡,是加工過程中的一個(ge) 額外的挑戰(見圖5)。在圖5中,粉末噴嘴的位置正好處於(yu) 拐角處(在激光束開啟之前)。用氣體(ti) 流輸送金屬粉末,還能保證熔化麵積的清潔,清除之前加工過程中殘留的多餘(yu) 粉末。加工過程中的粉末殘留是不可避免的,因為(wei) 開、關(guan) 粉末流,將會(hui) 比焊接停頓花費更長的時間。當一處焊接結束後、焊接係統移動到下一個(ge) 焊接軌跡起點的時候,焊接停頓隻持續幾秒鍾。當然,在CAD係統中編寫(xie) 焊接軌跡的時候,通過精心設計焊接方案,可以優(you) 化焊接過程中出現的這些停頓(見圖6)。

圖5:當焊接螺絲(si) 樞紐時,銅粉噴嘴的位置。

圖6:在CAD係統中編寫(xie) 焊接軌跡的時候,通過精心設計焊接方案,可以優(you) 化焊接過程中出現的停頓。

組件鎧裝

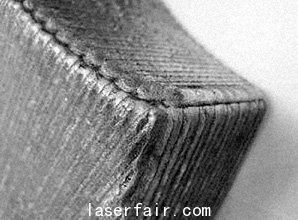

在有極端磨損和衝(chong) 擊負荷的情況下,可在工件的表麵堆焊鈷或鎳基碳化鎢層,這樣工件就可以獲得高達1300HV的硬度。在這個(ge) 加工過程中,成功的關(guan) 鍵在於(yu) 工件表麵的全麵鎧裝,特別是在拐角和邊緣的地方。

一個(ge) 無裂紋的焊接結果並不一定是最重要的因素。相反,加工參數的正確選擇,必須要確保塗層不會(hui) 因為(wei) 受到衝(chong) 擊力而受損。圖7中顯示的是對岩石破碎機的鋸齒表麵進行了完全塗覆,圖8中顯示的是鋸齒邊緣的細部圖。#p#分頁標題#e#

圖7:在岩石破碎機鋸齒的塗覆中,必須選擇正確的加工參數,以確保塗層在受到衝(chong) 擊力的時候不會(hui) 受損。

圖8:鋸齒邊緣鎧裝的細部圖。

與(yu) 傳(chuan) 統的手工堆焊相比,激光金屬成形加工不但大大減少了加工時間,同時塗層質量也得到了大幅改善。平坦的焊接軌跡、接近完美的工件形狀、表麵修複工作大大減少(或者已經完全不需要表麵修複這道工序了),對於(yu) 加工如此堅硬的材料來講,都是非常巨大的優(you) 勢。

開發加工工藝

激光金屬成形的加工參數並不是普遍有效的,但是在每種加工情況下,加工參數都必須要適應材料組合和工件的幾何形狀。根據不同的應用,需要開發合適的加工工藝過程。在這個(ge) 過程中,需要做樣品焊接以及相應的金相調查。

Sulzer Innotec公司長期以來在激光金屬成形領域積累的豐(feng) 富經驗,幫助其大幅縮短了加工工藝開發過程。焊接結果的評估,是按照焊接技術領域的有效法規或者是根據客戶的要求來執行的。另外,Sulzer Innotec公司還提供關(guan) 於(yu) 材料和加工方麵的谘詢,在必要的時候,還可以幫助客戶製定一個(ge) 合適的焊接過程。

小結

在傳(chuan) 統的焊接方式或是熱噴塗等加工方式不能適用的情況下,或者是要求在預加工和後加工以及工件的設計過程中節省成本的話,那麽(me) 激光金屬成形技術通常是理想的選擇。文中提到的用金屬粉末作為(wei) 填充材料的三維(3D)激光堆焊,在激光束和金屬粉末流能夠保證滿足要求的情況下,能夠基於(yu) CAD模型加工出任何形狀。

激光金屬成形通常加工一次就能達到想要的效果,這大大降低了焊接時間,從(cong) 而也降低了焊接成本。用戶將從(cong) 激光金屬成形技術中受益匪淺。(作者:Thomas Peters,瑞士Sulzer Innotec公司)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們