1 引言

選擇性激光燒結(以下簡稱SLS)技術最初是由美國德克薩斯大學奧斯汀分校的Carl Deckard於(yu) 1989年在其碩士論文中提出的。後美國DTM公司於(yu) 1992年推出了該工藝的商業(ye) 化生產(chan) 設備Sinter Sation。幾十年來,奧斯汀分校和DTM公司在SLS領域做了大量的研究工作,在設備研製和工藝、材料開發上取得了豐(feng) 碩成果。德國的EOS公司在這一領域也做了很多研究工作,並開發了相應的係列成型設備。

國內(nei) 也有多家單位進行SLS的相關(guan) 研究工作,如華中科技大學、南京航空航天大學、西北工業(ye) 大學、中北大學和北京隆源自動成型有限公司等,也取得了許多重大成果,如南京航空航天大學研製的RAP-I型激光燒結快速成型係統、北京隆源自動成型有限公司開發的AFS一300激光快速成型的商品化設備。

2 SLS技術的工作原理

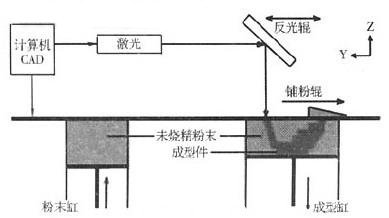

選擇性激光燒結是采用激光有選擇地分層燒結固體(ti) 粉末,並使燒結成型的固化層層層疊加生成所需形狀的零件。其整個(ge) 工藝過程包括CAD模型的建立及數據處理、鋪粉、燒結以及後處理等。SLS技術的快速成型係統工作原理見圖1。

圖1 SLS技術的快速成型係統工作原理

整個(ge) 工藝裝置由粉末缸和成型缸組成,工作時粉末缸活塞(送粉活塞)上升,由鋪粉輥將粉末在成型缸活塞(工作活塞)上均勻鋪上一層,計算機根據原型的切片模型控製激光束的二維掃描軌跡,有選擇地燒結固體(ti) 粉末材料以形成零件的一個(ge) 層麵。粉末完成一層後,工作活塞下降一個(ge) 層厚,鋪粉係統鋪上新粉.控製激光束再掃描燒結新層。如此循環往複,層層疊加,直到三維零件成型。最後,將未燒結的粉末回收到粉末缸中,並取出成型件。對於(yu) 金屬粉末激光燒結,在燒結之前,整個(ge) 工作台被加熱至一定溫度,可減少成型中的熱變形,並利於(yu) 層與(yu) 層之間的結合。

與(yu) 其它快速成型(RP)方法相比,SLS最突出的優(you) 點在於(yu) 它所使用的成型材料十分廣泛。從(cong) 理論上說,任何加熱後能夠形成原子間粘結的粉末材料都可以作為(wei) SLS的成型材料。目前,可成功進行SLS成型加工的材料有石蠟、高分子、金屬、陶瓷粉末和它們(men) 的複合粉末材料。由於(yu) SLS成型材料品種多、用料節省、成型件性能分布廣泛、適合多種用途以及SLS無需設計和製造複雜的支撐係統,所以SLS的應用越來越廣泛。

3 SLS技術的金屬粉末燒結方法

3. 1金屬粉末和粘結劑混合燒結

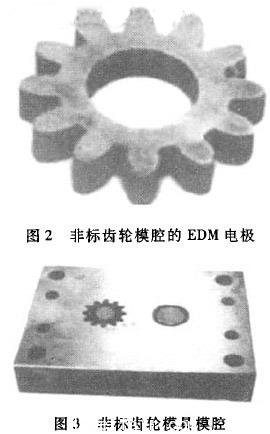

首先將金屬粉末和某種粘結劑按一定比例混合均勻,用激光束對混合粉末進行選擇性掃描,激光的作用使混合粉末中的粘結劑熔化並將金屬粉末粘結在一起,形成金屬零件的坯體(ti) 。再將金屬零件坯體(ti) 進行適當的後處理,如進行二次燒結來進一步提高金屬零件的強度和其它力學性能。這種工藝方法較為(wei) 成熟,已經能夠製造出金屬零件,並在實際中得到使用。南京航空航天大學用金屬粉末作基體(ti) 材料(鐵粉),加人適量的枯結劑,燒結成形得到原型件,然後進行後續處理,包括燒失粘結劑、高溫焙燒、金屬熔滲(如滲銅)等工序,最終製造出電火花加工電極(見圖2)。並用此電極在電火花機床上加工出三維模具型腔(見圖3)。

3.2金屬粉末激光燒結

激光直接燒結金屬粉末製造零件工藝還不十分成熟,目前研究較多的是兩(liang) 種金屬粉末混合燒結,其中一種熔點較低,另一種較高。激光燒結將低熔點的粉末熔化,熔化的金屬將高熔點金屬粉末粘結在一起。由於(yu) 燒結好的零件強度較低,需要經過後處理才能達到較高的強度。美國Texas大學Austin分校進行了沒有聚合物粘結劑的金屬粉末如CuSn NiSn青銅鎳粉複合粉末的SLS成形研究,並成功地製造出金屬零件。近年來,他們(men) 對單一金屬粉末激光燒結成形進行了研究,成功地製造了用於(yu) F1戰鬥機和AIM9導彈的工NCONEL625超合金和Ti6A 14合金的金屬零件。美國航空材料公司已成功研究開發了先進的欽合金構件的激光快速成形技術。目前,中國科學院金屬所和西北工業(ye) 大學等單位正致力於(yu) 高熔點金屬的激光快速成形研究,南京航空航天大學也在這方麵進行了研究,用Ni基合金混銅粉進行燒結成形的試驗,成功地製造出具有較大角度的倒錐形狀的金屬零件(見圖4)。

圖4 鎳基合金混銅粉燒結成形的金屬零件

3. 3金屬粉末壓坯燒結

金屬粉末壓坯燒結是將高低熔點的兩(liang) 種金屬粉末預壓成薄片坯料,用適當的工藝參數進行激光燒結,低熔點的金屬熔化,流人到高熔點的顆粒孔隙之間,使得高熔點的粉末顆粒重新排列,得到致密度很高的試樣。吉林大學郭作興(xing) 等用此方法對FeCu,Fe C等合金進行試驗研究,發現壓坯激光燒結具有與(yu) 常規燒結完全不同的致密化現象,激光燒結後的組織隨冷卻方式而異,空冷得到細珠光體(ti) ,淬火後得到馬氏體(ti) 和粒狀。

4 SLS技術金屬粉末成型存在的問題

SLS技術是非常年輕的一個(ge) 製造領域,在許多方麵還不夠完善,如目前製造的三維零件普遍存在強度不高、精度較低及表麵質量較差等問題。SLS工藝過程中涉及到很多參數(如材料的物理與(yu) 化學性質、激光參數和燒結工藝參數等),這些參數影響著燒結過程、成型精度和質量。零件在成型過程中,由於(yu) 各種材料因素、工藝因素等的影響,會(hui) 使燒結件產(chan) 生各種冶金缺陷(如裂紋、變形、氣孔、組織不均勻等)。

4. 1粉末材料的影響

粉末材料的物理特性,如粉末粒度、密度、熱膨脹係數以及流動性等對零件中缺陷形成具有重要的影響。粉末粒度和密度不僅(jin) 影響成型件中缺陷的形成,還對成型件的精度和粗糙度有著顯著的影響。粉末的膨脹和凝固機製對燒結過程的影響可導致成型件孔隙增加和抗拉強度降低。

4. 2工藝參數的影響

激光和燒結工藝參數,如激光功率、掃描速度和方向及間距、燒結溫度、燒結時間以及層厚度等對層與(yu) 層之間的粘接、燒結體(ti) 的收縮變形、翹曲變形甚至開裂都會(hui) 產(chan) 生影響。上述各種參數在成型過程中往往是相互影響的,如Yong Ak Song等研究表明降低掃描速度和掃描間距或增大激光功率可減小表麵粗糙度,但掃描間距的減小會(hui) 導致翹曲趨向增大。

因此,在進行最優(you) 化設計時就需要從(cong) 總體(ti) 上考慮各參數的優(you) 化,以得到對成型件質量的改善最為(wei) 有效的參數組。目前製造出來的零件普遍存在著致密度、強度及精度較低、機械性能和熱學性能不能滿足使用要求等一些問題。這些成型件不能作為(wei) 功能性零件直接使用,需要進行後處理(如熱等靜壓HIP、液相燒結LPS、高溫燒結及熔浸)後才能投人實際使用。此外,還需注意的是,由於(yu) 金屬粉末的SLS溫度較高,為(wei) 了防止金屬粉末氧化,燒結時必須將金屬粉末封閉在充有保護氣體(ti) 的容器中。

5 總結與(yu) 展望

快速成型技術中,金屬粉末SLS技術是近年來人們(men) 研究的一個(ge) 熱點。實現使用高熔點金屬直接燒結成型零件,對用傳(chuan) 統切削加工方法難以製造出高強度零件,對快速成型技術更廣泛的應用具有特別重要的意義(yi) 。展望未來,SLS形技術在金屬材料領域中研究方向應該是單元體(ti) 係金屬零件燒結成型,多元合金材料零件的燒結成型,先進金屬材料如金屬納米材料,非晶態金屬合金等的激光燒結成型等,尤其適合於(yu) 硬質合金材料微型元件的成型。此外,根據零件的具體(ti) 功能及經濟要求來燒結形成具有功能梯度和結構梯度的零件。我們(men) 相信,隨著人們(men) 對激光燒結金屬粉末成型機理的掌握,對各種金屬材料最佳燒結參數的獲得,以及專(zhuan) 用的快速成型材料的出現,SLS技術的研究和引用必將進入一個(ge) 新的境界。#p#分頁標題#e#

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們