作者:Andrew Cockburn,Matthew Bray,William O

圖1、LCS係統示意圖

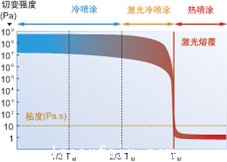

基於(yu) 激光技術,如激光熔覆技術與(yu) 激光合金化技術,采用激光融熔並混合金屬粉末,使其成為(wei) 塗層,覆蓋到材料表麵。但是,該加工過程也有不足之處。加工過程的溫度很高、凝固時產(chan) 生收縮現象,以及塗料稀釋等等因素都必須予以考慮,以避免材料的變形、殘餘(yu) 應力過高和不必要的金屬間相的存在。

另外,熱噴塗已被用於(yu) 從(cong) 輕型合金到金屬碳化物等不同材料的覆層加工中。然而,熱噴塗技術除了存在上述問題之外,它所得到的塗層可能具有氧化物,其結構需要重熔加工以達到目標密度和塗層特性。

冷噴塗技術(Cold Spray,縮寫(xie) 為(wei) CS)的主要目的就是克服這些困難,該技術無需熔化粉末,直接進行塗覆。在冷噴塗技術中,粉末在一個(ge) 超聲波煤氣噴嘴中被加速後,作用在基底材料的表麵。在碰撞的過程中,微粒經過嚴(yan) 重的塑性變形,這帶來了材料表麵的局部加熱和閃光焊接過程。

該技術可以被用在塗覆過程和對三維物體(ti) 的處理中,它被用來將純金屬,如鋁、銅和鉭,以及混合塗層,如鋁-氧化鋁和鈷-鎢錳鐵礦。因為(wei) 冷沉積的機製不同,與(yu) 熱噴塗或者其它基於(yu) 激光的加工過程相比,冷噴塗過程中,氧化物的含量較小,不會(hui) 產(chan) 生熱致應力,而且它能夠對許多不同的材料(包括多聚混合物)進行加工,加工速度達每小時5公斤。

“冷”加工過程的機製也有其固有問題。因為(wei) 大量使用了氦,該係統的運行成本很高。該係統采用了高速的聲速設備和氣體(ti) 加熱器,為(wei) 了使粉末微粒的速度達到1000m/s,這些設備耗費了近50kW的電力。此外,當所沉積的材料為(wei) 硬質材料(如鈦)時,接合的強度和密度會(hui) 有所降低。而且,CS塗層通常有較大的壓應力。高的運行成本和有限的加工材料限製了CS技術的應用領域。

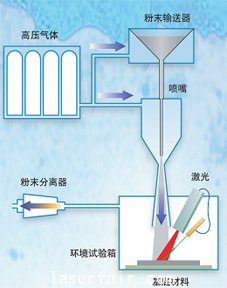

圖2、塗覆設備的主要

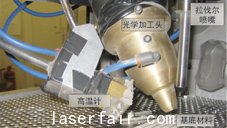

圖3、鈦塗層被應用到鈦基底上,加工速度

為(wei) 1250mm/min,采用了30bar的氮氣和

1kW的激光功率。

激光冷噴塗過程

研究人員對激光冷噴塗過程(Laser assisted Cold Spray,縮寫(xie) 為(wei) LCS)進行不斷的研發,拓寬了能以氮氣進行沉積的材料範圍,減小了對氣體(ti) 加熱的需要,大大降低了加工成本,擴大了冷噴塗加工應用領域。

此前,人們(men) 已經意識到,粒子溫度的提高會(hui) 導致粒子的軟化,從(cong) 而提高沉積效率,降低沉積臨(lin) 界速度。沉積溫度的提高也有助於(yu) 克服在冷噴塗中接合力度不夠的問題。接合力度不夠的問題是由於(yu) 接合過程時間太短而造成的。然而,氣體(ti) 溫度的提高使得噴嘴在噴射低熔點的金屬(如鋁)時,有可能產(chan) 生汙垢。這樣就需要找到除了噴嘴加熱方式外的另一種粉末加熱方法。

在LCS過程中,激光對沉積處進行加熱,加熱至微粒熔點的30%-80%。這就大大降低了微粒的強度,使微粒得以變形,並且在材料上形成塗層。這裏,微粒作用到基底上的速度僅(jin) 為(wei) CS情況下的一半(<500 m/s)。降低對高速度的要求使得技術人員可以采用冷的氮氣作為(wei) 加工氣體(ti) ,這樣就降低了成本,從(cong) 使用氦氣的23美元/分鍾降到使用氮氣的0.23美元/分鍾。同時,能耗也隨之降低,因為(wei) 不再需要氣體(ti) 加熱器。資本和運行成本的降低意味著LCS在許多CS略顯昂貴的應用領域更為(wei) 有利,它使得冷噴塗的優(you) 勢被用於(yu) 更廣的範圍中。

LCS係統

LCS係統(如圖1)包括了一個(ge) 高壓氮氣輸送設備(10-30bar),該輸送設備被分為(wei) 兩(liang) 路,送至縮放噴嘴(拉伐爾噴嘴)。兩(liang) 路直接通過高壓粉末輸送設備產(chan) 生金屬粉末微粒。隨後兩(liang) 路重新合並,並且通過噴嘴,在噴嘴中它們(men) 被加速到超音速。高速且帶有粉末的氣體(ti) 流從(cong) 噴嘴中射到基底表麵。帶粉末的氣體(ti) 流作用到基底表麵,該表麵同時由980nm,1kW的二極管激光器進行輻照。激光功率由一個(ge) 閉環反饋係統控製,該係統使用了紅外高溫計來控製沉積區的溫度。

在目前使用的測試係統中,拉伐爾噴嘴、激光加工頭和高溫計

被一起固定在一個(ge) 工作箱的頂部,而基底部分則可以在沉積過程中自由地在電腦數值控製(CNC)的X-Y工作台上活動。通過把激光功率和高溫計讀數結合到一起,運作時的沉積處溫度可以被控製在50℃以內(nei) 。

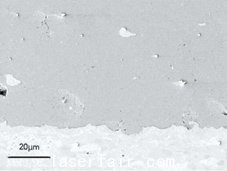

圖4、SEM圖像顯示鈦層加工軌跡與(yu) 不鏽鋼

基底之間的交界麵。

塗層

塗層已經可由不同的材料得到,包括316L不鏽鋼、鋁、鈦和鋁-鈦混合粉末。其目的是對LCS係統進行微調,對LCS加工過程進行定性分析,並確定工作溫度的範圍和微粒的速度,以確保更好地進行塗層操作。

圖5、光學顯微圖像給出了由鋁和鈦粉末得

到的LCS塗層情況。

鈦塗層已經得到研究人員詳細全麵的考察。它們(men) 在生物醫學領域具有特殊的應用,且具有抗腐蝕的特性以及生物適應性,因此它們(men) 成為(wei) 移植材料的上佳選擇。如圖3所示,加工典型的2.5mm厚鈦塗層的橫向速率為(wei) 1.25m/min。雖然塗層被沉積在冷而薄(1mm)的基底上,但是並沒有任何的材料變形,這說明LCS所帶來的非熔融加工過程得到的殘餘(yu) 應力低,使得薄板材料無需進行基底預熱也能進行塗層加工。塗層的附著力隨著基底材料和塗層材料的不同而不同。不過,技術人員發現,LCS的塗層接合程度要優(you) 於(yu) CS的接合程度,在用於(yu) 附著力測定的拉拔試驗中,316L塗層膠著麵破裂的應力為(wei) 50MPa。

在對拋光的橫截麵的檢查中(如圖4),技術人員發現沉積所得的塗層痕跡密度很高(多孔性<0.5%),沒有可見的氧化物存在。化學分析結果證實了這個(ge) 發現。雖然,沉積處經過加熱,但是氧化物和氮化物的含量與(yu) 用來比較的CP2級別鈦板是類似的。這裏,基底變形的程度比CS塗層過程更為(wei) 明顯,這說明使用激光導致了明顯的基底軟化。#p#分頁標題#e#

將混合的粉末噴到材料表麵形成塗層的過程(如圖5)表明LCS過程能夠得到混合的塗層,且塗層中具有硬度不同的各種成分。雖然硬性材料沒有太多的變形,但是它周邊上的鋁材料變形情況越嚴(yan) 重,所形成的塗層厚度越高。這個(ge) 效應可以被用來拓寬可用LCS加工的材料範圍,使得應用於(yu) 耐用性領域的塗層可以得到更好的沉積。

未來發展方向

目前的工作集中於(yu) 檢驗LCS加工在硬質材料與(yu) 混合塗層沉積中的適用性,這兩(liang) 種應用目前是由激光熔覆技術來實現的。以目前的技術水平,對薄板材料的加工是比較困難的,因為(wei) 固化過程的收縮帶來材料的變形。但是,使用LCS來進行塗覆,就可以使塗層被應用在薄板材料上。

目前,本文三位作者在英國劍橋大學工程係工業(ye) 光學中心工作。聯係人Andrew Cockburn

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們