據日本媒體(ti) 報道,日本豐(feng) 田汽車公司於(yu) 2012年10月在日本國內(nei) 推出了經過了局部改良的“雷克薩斯LS”,而此次為(wei) 提高車身剛性,豐(feng) 田首次引進了被稱為(wei) “激光螺旋焊接”的新型激光焊接法。

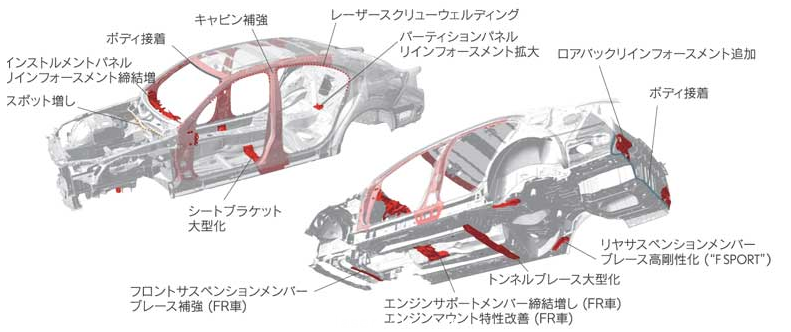

圖1:在車身骨架車門開部的上部采用新型激光焊接工藝

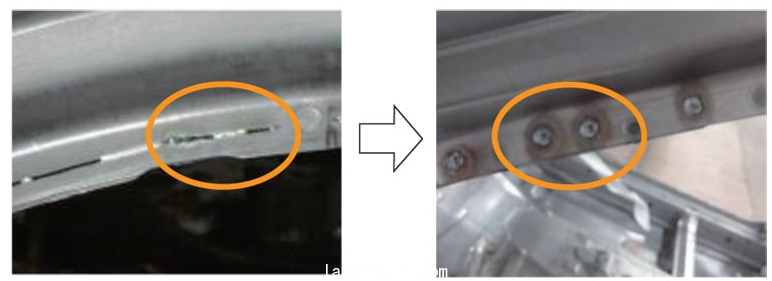

據了解,此前豐(feng) 田使用的也是激光焊接,具體(ti) 是采用在點焊了的點與(yu) 點之間形成細線的方式。點焊通過電極夾著兩(liang) 塊麵板通電,利用電阻加熱來焊接零部件材料。因此,不與(yu) 先前接合的焊接點隔開一定距離就焊接下一個(ge) 點的話,短路電流就會(hui) 很大,導致無法加熱。如果焊接點間相隔數十毫米(mm)的話,未接合的麵積就會(hui) 變大。因此一直使用在未接合的部分采用線狀激光焊接的方法來增加焊接部分的麵積。

圖2:線狀激光焊接工藝與(yu) 新型激光焊接工藝

另一方麵,新開發的激光焊接方法則是在點焊的焊點之間形成多個(ge) 圓形的焊接部。外表看來,會(hui) 形成與(yu) 點焊相同的直徑在5毫米左右的圓形焊接點。豐(feng) 田並未公布使焊接點形成圓形的具體(ti) 方法,不過根據名稱想像的話,估計是通過螺旋狀的照射激光形成的。LS通過在點焊的焊點之間形成多個(ge) 這種圓形焊接點,與(yu) 形成連續的線幅1毫米左右焊縫的激光焊接相比,增加了接合麵積。由於(yu) 接合麵積增加,因此可抑製車門開口部的變形,車身剛性的提高得以實現。

此次采用激光螺旋焊接的部位是A柱到B柱的上部以及B柱到C柱的上部。焊接點數量為(wei) 單側(ce) 30至40個(ge) 左右。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們