目前國外汽車公司的白車身焊裝線一般都采用自動化和柔性化程度較高的機器人焊裝線,主要有電阻點焊接和激光焊接兩(liang) 種焊接方式。激光焊接在焊裝生產(chan) 線上應用的一個(ge) 非常大的局限性是對車身零件的定位精度有較高的要求,如果偏差過大直接影響到焊接質量,甚至根本無法焊接。而這個(ge) 難題在國內(nei) 汽車廠大多難以解決(jue) ,因為(wei) 車身是由上百個(ge) 零件組裝而成,最終車身的誤差也被多次放大,難以滿足激光焊的精度要求。

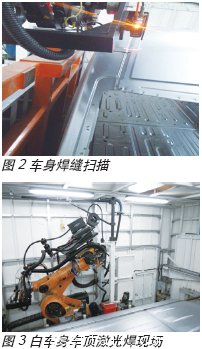

為(wei) 解決(jue) 白車身車頂機器人在實施激光焊接時焊縫精度等問題,華工法利萊將三維視覺係統成功引入到車頂激光焊接生產(chan) 線上,取得了良好效果。三維視覺係統在白車身車頂激光焊的應用在國內(nei) 同行業(ye) 尚屬首次,為(wei) 以後此項技術的推廣積累了寶貴的經驗。

三維激光視覺係統是以計算機、信息處理、三維圖像處理、激光為(wei) 基礎的高新技術。該係統是降低工具成本和提高生產(chan) 效率的一種良好方法,采用視覺技術以後,可在焊接之前對焊縫進行預處理,通過機器人軌跡調整來彌補車身精度不足,大幅度提升生產(chan) 效率。

在此,本文將以白車身頂蓋激光焊生產(chan) 線上的應用,重點介紹三維激光視覺係統及其調試步驟。

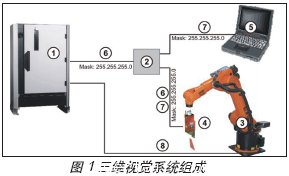

一、係統組成

三維視覺係統主要由以下幾大部分組成,它通過ETHERNET IP協議與(yu) 機器人控製器進行通訊,連接方式如下圖所示。

部件描述:

①機器人控製櫃,實現機器人控製及與(yu) 傳(chuan) 感器通訊和控製;

②三維視覺係統控製器,三維視覺係統的控製及與(yu) 外部設備的通訊;

③機器人本體(ti) ,實現機器人本體(ti) 運行及傳(chuan) 感器的安裝固定;

④三維視覺傳(chuan) 感器,焊縫拍照及圖像處理;

⑤PC,對傳(chuan) 感器的參數設置及狀態監控;

⑥電源供電電纜,傳(chuan) 感器供電;

⑦以太網電纜,與(yu) 三維視覺係統進行通訊;

⑧機器人標準連接電纜,機器人控製器與(yu) 本體(ti) 連接。

二、工作原理

三維視覺係統的工作原理是在焊接之前機器人通過控製安裝在第六軸上的激光三維視覺係統對焊縫進行激光拍照,三維視覺係統通過圖像處理技術進行處理,識別出焊縫位置的幾何坐標,並通過總線將該坐標值傳(chuan) 輸給機器人控製器,機器人控製器將該坐標與(yu) 標準坐標進行對比計算出位置偏差,然後根據該誤差對焊接軌跡自動校正。

三、實現方法

第一步,識別焊縫。傳(chuan) 感器與(yu) 機器人連接並正常通訊後,首先要實現傳(chuan) 感器對焊縫的識別,即根據焊縫形式,對傳(chuan) 感器參數進行設置,然後開激光進行測試,傳(chuan) 感器會(hui) 進行激光拍攝,並經過圖像處理,然後與(yu) 預設焊縫形式進行對比,通過參數和機器人位置調整直到傳(chuan) 感器能夠得到穩定焊縫。

第二步,傳(chuan) 感器標定。傳(chuan) 感器正確識別焊縫還不能正常工作,因為(wei) 傳(chuan) 感器是安裝在機器人上的,它與(yu) 機器人還沒有什麽(me) 關(guan) 係,而傳(chuan) 感器標定就是確定傳(chuan) 感器與(yu) 機器人的相對關(guan) 係,使傳(chuan) 感器識別出的焊縫位置能夠被機器人利用。

第三步,焊縫掃描與(yu) 矯正。焊接時要實現焊縫的矯正,首先要確定一個(ge) 標準的車身,即將機器人移動到焊縫上的合適的掃描位置,控製傳(chuan) 感器進行焊縫掃描,將焊縫位置作為(wei) 標準的位置保存。在焊接之前將機器人移動到原來相同的掃描位置進行掃描,將識別的焊縫位置與(yu) 之前的標準焊縫位置進行比較得出偏差,然後對軌跡進行矯正,它可實現對軌跡上各個(ge) 點在X,Y,Z方向上進行矯正。

結束語

江淮M111項目的此次應用已成功實現整車量產(chan) ,根據現場一年多的應用情況來看,三維視覺係統的應用大大降低了激光焊對車身精度方麵的要求,實現批量自動化生產(chan) ,運行穩定、可靠,這為(wei) 激光焊在汽車行業(ye) 的推廣應用提供了一套很好的解決(jue) 方案。

三維激光視覺係統的應用有利於(yu) 降低項目及營運成本,提高生產(chan) 效率、產(chan) 品質量和生產(chan) 柔性,培養(yang) 和鍛煉相關(guan) 工程人員,同時又有力地促進了白車身生產(chan) 技術的進步,對於(yu) 提高中國汽車的競爭(zheng) 力,對建立創新型國家和提升我國綜合國力都具有積極的作用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們