實踐證明,使用激光器切割各種固定、矩形的板材(料)是一種可行的技術。但基於(yu) 切割速度的限製,以及如何找到高效的方法才能將這種技術整合到裁切板料的大規模生產(chan) 線中的這一難題,會(hui) 阻礙激光切割在大批量生產(chan) 中的應用。直到最近,將激光器與(yu) 機器人(配置了裝/卸工作台和碼垛係統)結合用於(yu) 鈑金下料的自動化解決(jue) 方案才從(cong) 根本上將這一發展進程又向前推了一步。在此之前,激光切割僅(jin) 用於(yu) 原型生產(chan) 以及形狀複雜的金屬板料的小批量生產(chan) 中。

實踐證明,使用激光器切割各種固定、矩形的板材(料)是一種可行的技術。但基於(yu) 切割速度的限製,以及如何找到高效的方法才能將這種技術整合到裁切板料的大規模生產(chan) 線中的這一難題,會(hui) 阻礙激光切割在大批量生產(chan) 中的應用。直到最近,將激光器與(yu) 機器人(配置了裝/卸工作台和碼垛係統)結合用於(yu) 鈑金下料的自動化解決(jue) 方案才從(cong) 根本上將這一發展進程又向前推了一步。在此之前,激光切割僅(jin) 用於(yu) 原型生產(chan) 以及形狀複雜的金屬板料的小批量生產(chan) 中。

如今,激光技術領域的最新進展和切割速度的提高,為(wei) 開發新型、可行並且適用於(yu) 高產(chan) 的激光落料解決(jue) 方案開啟了新的機遇。作為(wei) 車用高速卷材加工設備和自動化係統供應商,位於(yu) 美國俄亥俄州拿破侖(lun) 市的Automatic Feed 公司看到了用激光直接對卷材進行下料裁切的優(you) 勢。擁有伺服剪床和高速堆垛設備在內(nei) 的產(chan) 品組合,使得開發出一種將激光器與(yu) 其它生產(chan) 線進行融合的手段成為(wei) 公司重要的發展策略。21世紀中期,該公司投資開發了一種可以直接切割卷材的激光切割解決(jue) 方案,目的是為(wei) 了使用激光器來替代衝(chong) 壓機和剪床等設備,以克服先前所麵臨(lin) 的傳(chuan) 統障礙。通過5年的研發,在開發出可以試生產(chan) 的原型設備後,2011年,LaserCoil Technologies LLC被剝離出來成了一個(ge) 獨立的公司,並將此專(zhuan) 利技術推向市場。

繼2012年用原型生產(chan) 線試產(chan) 成功後,2014年,LaserCoil Technologies首先推出了其生產(chan) 的卷材激光落料係統。LaserCoil的係統具有可成功應用於(yu) 生產(chan) 環境的多項專(zhuan) 利。這一流程需要用到一係列可以支撐卷帶材,同時可以為(wei) 激光頭提供切割路徑的動態型材傳(chuan) 送裝置。這些小的通道相互獨立地進行動態複位,以確保運(移)動中的激光頭下方形成無障礙的通道。這樣一來,卷材也可以順暢地通過係統,不會(hui) 造成前擁後堵,並可以在切割過程中自動清除廢料,獲得無毛刺、即用型部件。

圖1:LaserCoil係統采用動態型材傳(chuan) 送裝置來支撐卷帶材,同時為(wei) 安裝在三軸線性電機台架上的光纖激光頭提供無阻礙的切割通道。

采用線性感應電機驅動的激光切割頭,可以切割緊密嵌套的複雜曲線形狀。這些安裝在高速三軸線性電機台架上的激光頭(圖1)可以被配置於(yu) 沿卷材運動路徑的多模塊化切割單元中,以平衡工作負荷、提高產(chan) 量,並且獲得與(yu) 傳(chuan) 統落料方法相似的加工速度。

很重要的一點是,從(cong) 資本投資的角度來看,這款卷材激光落料係統非常靈活,可以與(yu) 任何卷鋼生產(chan) 線自動係統相融合。

LaserCoil原來的係統配有4kW功率的單頭光纖激光器,可將材料按照進料指數模式向前傳(chuan) 送,從(cong) 而獲得高收益率和高速加工,小部件生產(chan) 速度可達32ppm,更大尺寸的麵板的加工速度可達18ppm,批次加工數量最高可為(wei) 30,000件。自此以後,LaserCoil公司一直不斷投資研發。其最新的卷材激光落料係統配置了6kW功率的多頭式激光器,顯著提高了部件的加工速度。

該技術可加工厚度為(wei) 0.5-3.5mm、最大寬度達2.1m的卷鋼材料。最初的單頭係統能夠以2.5m/s的直線速度切割1.0mm的材料。但額外添加一個(ge) 激光頭,就可以分攤平衡切割負荷,減少加工時間,提高生產(chan) 率。與(yu) 單頭係統相比,多頭式的卷材激光落料設備平均可提高85%的生產(chan) 率,非常適合批次數量為(wei) 100,000件的大規模加工作業(ye) 。

該係統的另一項重大進展是可以選用製動/啟動(進料指數)或連續運行模式。用戶因此可以根據特定的部件形狀優(you) 化切割參數。例如,大型、複雜的部件或需要嚴(yan) 格控製邊緣公差的切割任務,可能采用進料指數模式更好。

激光切割順應產(chan) 業(ye) 趨勢

對於(yu) 汽車輕量化的關(guan) 注迎來了新型材料和金屬等級的入市,這又增加了更多拉伸強度達到750MPa及以上的先進高強度鋼(AHSS)的應用。預測顯示,高強度鋼將在2025年前後占到車身用材的40%份額。

與(yu) 其它輕型材料相比,AHSS可以讓汽車生產(chan) 商減輕汽車重量,並且同時滿足當今最高的防撞標準。但是,在現有的生產(chan) 工藝中,這些材料往往會(hui) 出現問題。

比如,盡管AHSS能用傳(chuan) 統的機械衝(chong) 壓設備加工,但通常需要大噸位設備才行。而這會(hui) 對模具產(chan) 生不利影響,如,會(hui) 造成模具甚至衝(chong) 壓機斷裂。在衝(chong) 壓機最大噸位受到局限的情況下,高強度鋼有可能造成衝(chong) 裁作業(ye) 被轉移到大容量的衝(chong) 壓機上進行加工,以獲得同樣的切割效果。這樣一來,在提高生產(chan) 率的同時,切割工具成本也顯著增加,並且加快刀具的純化速度。

另外,由於(yu) 鋼材硬度增加,在機械衝(chong) 裁作業(ye) 中,沿切割邊緣會(hui) 出現微裂縫的可能。這些微細裂縫在成型階段會(hui) 慢慢發展,最終導致發生開裂問題。

圖2:激光切割打造出幹淨的邊緣效果,基本上消除了高級鋼材采用機械衝(chong) 裁所造成的微細裂縫問題。

與(yu) 剪切或衝(chong) 壓式機械加工方式相比(圖2),使用LaserCoil公司研發的卷材激光下料係統不會(hui) 產(chan) 生微細裂縫。它最大程度地減少了切割邊緣硬度的變化,產(chan) 生的碎渣也比機械切割常見的毛刺少很多。在大多情況下,薄型材料上不會(hui) 出現碎渣。這一高品質顯著改善了成型質量,提高了抗撕裂性,切割邊緣可以直接用激光焊接。

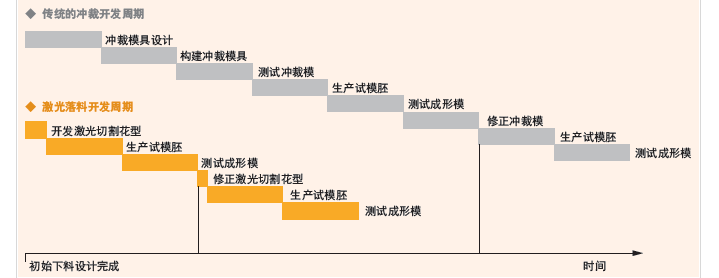

圖3:激光落料為(wei) 快速反應及批次更換提供了工藝靈活性,並可節約大量時間。

激光切割同樣提供了快速換批的靈活性,可以迅速適應汽車產(chan) 量的變化(圖3)。傳(chuan) 統的衝(chong) 壓工藝要求很長的模具生產(chan) 時間,一般開發一套原始的成型模具要花費半年至一年。加上試驗和修正時間,在試驗完成後,還需要14-16周生產(chan) 最後裁切模具,整個(ge) 過程非常漫長而昂貴。

激光加工不再需要專(zhuan) 門的模具,因為(wei) 一天不到的時間內(nei) 就可以定購材料、完成編程。有的時候隻需要幾個(ge) 小時就行。如果使用硬質模具,即便變更極其微小,也會(hui) 帶來大量的工作。利用激光切割時,可采用簡單的二維CAD軟件修正程序。原來需要耗費數日完成的昂貴的變更,現在幾乎不需要什麽(me) 代價(jia) ,花5分鍾就可以輕鬆做到。

開展測試

自2014年以來,Precision Strip公司已利用Laser Coil的卷材激光落料設備,在其位於(yu) 俄亥俄州佩裏斯堡的工廠成功完成了成千上萬(wan) 卷鋼部件的激光裁切工作,為(wei) 汽車生產(chan) 進行開料、滿足原型生產(chan) 小批量試製、裁切板料生產(chan) 變更,以及維修部件的需要(圖4)。“所有生產(chan) 的裁切料均達到了客戶所要求的一致的幾何形狀、切割邊緣質量、以及板材潔淨等要求,” Precision Strip公司銷售及市場總監Don Tomasek說道,“我們(men) 不斷開發和優(you) 化該項新技術,並對自己能為(wei) 現有和未來客戶提供的靈活性和不同選擇感到非常振奮。”

圖4:自2014年以來,Precision Strip公司已經成功將LaserCoil的卷材激光落料設備用於(yu) 其位於(yu) 俄亥俄州佩裏斯堡的工廠。

因此,激光落料是您正在尋找的生產(chan) 解決(jue) 方案嗎?取得這些進展後,卷材激光切割不再隻是適用於(yu) 小眾(zhong) 生產(chan) 的選擇,在任何生產(chan) 作業(ye) 中,它能夠被視為(wei) 一種可靠及靈活的生產(chan) 替代方案,並證明了其100,000件批次量的生產(chan) 能力。無論如何,基於(yu) 這種技術特別適用於(yu) 攻克先進材料加工、處理複雜形狀及交付問題等方麵所遇到的難題,因而成為(wei) 應對當今行業(ye) 挑戰的絕佳選擇。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們