隨著工業4.0和中國製造2025核心規劃的提出,昭示著全球第四次工業革命的到來,更多地強調產品製造過程信息化與工業化的融合,實現製造裝備及其控製的智能化,如智能工廠、智能生產、人機交互、物聯網、機器自組織、數字化製造等。數控機床和數控係統是實現智能化生產的核心要素,數控加工技術可實現複雜汽車零部件的快速成型製造,並且數控技術中的虛擬製造技術、柔性製造技術、集成製造技術都逐步在現代汽車加工製造業中得到了廣泛應用。數控係統在汽車零部件製造過程中的智能化發展也將成為現代汽車製造產業的一項必然發展趨勢。本文介紹了數控係統用於汽車零部件製造過程的重要性,並簡單介紹了經常使用的數控係統種類。隨後詳細介紹了FANUC數控係統在智能製造方麵的特點及其優勢,並提出一些該係統針對汽車用特殊零部件製造過程的改進措施。在本文的最後,簡單總結了未來數控係統的發展趨勢。

數控係統在汽車零部件製造過程中的重要性

隨著汽車產業的迅速發展,對汽車複雜關鍵零部件的高效、高精度、高穩定性加工成為縮短產品生產周期、提高企業效益和競爭力的有效措施。數控加工技術可便捷實現複雜汽車零部件的快速成型製造,與此同時數控技術中的虛擬製造技術、柔性製造技術、集成製造技術都在現代汽車加工製造業中得到了廣泛應用。與手工生產製造而言,數控技術為實現汽車零部件製造的規範性、標準化,提高國產汽車零部件生產質量和實際裝備率奠定了基礎。數控技術可為汽車關鍵零部件製造提供成套自動化解決方案,基於工業互聯網和加工過程大數據的監控及遠程服務接收加工數據,隨後進行虛擬加工及程序代碼檢測,接下來利用數控係統的加工狀態自感知、自學習、自適應、自優化功能實現工件的高質量加工,隨後利用工業機器人和數控機床在線批量化檢測方法實現數控機床在汽車關鍵零部件的高效柔性加工與批量化製造中的廣泛應用。

汽車零部件製造過程中常用數控係統種類

目前,國產數控機床及日本、美國、歐洲進口機床較多采用發那科(FANUC)和西門子(SIEMENS)兩種數控係統,均可使用G代碼實現程序編製。其中,大部分車削、多軸銑削數控機床均采用上述兩種數控係統,並方便與計算機輔助設計集成。上述兩款數控係統占據當今機床數控行業絕大多數市場份額。現今,引進的一些用於複雜曲麵加工的德國多軸加工中心裝備有海德漢(HEIDENHAIN)數控係統,該係統具有可視化和模塊化大型程序編輯能力,可以快速插入和編輯信息並可實現複雜曲麵及多孔結構的快速成型加工。隨著智能製造和智能工廠的不斷發展和建立,一些機床公司開始按照客戶要求開發專用數控係統,例如日本大隈(OKUMA)公司、日本山崎馬紮克(YAMAZAKI MAZAK)公司、德國德馬吉森精機(DMG MORI)公司、中國沈陽機床(SMTCL)公司等。

FANUC係統在智能化製造方麵的特點及改進措施

FANUC係統在當今世界數控係統的研發、設計、製造和銷售方麵具有強大的勢力。其產品係列覆蓋多種製造工藝,如車削、銑削、磨削、加工中心等。FANUC數控係統使用起來較為方便、穩定、可靠,對工業環境的要求比較低。FANUC係統采用較為通用的G代碼編製程序,並且程序語句結構簡單,係統穩定可靠。該係統可根據零件圖上指定的零件輪廓尺寸直接編程,如直線傾角、圓弧半徑、倒角值等,簡單直觀。FANUC係統能夠自行規劃粗加工和精加工循環路徑及按照設計值留有設計者指定的加工餘量,簡化了複雜編程。針對多孔零件隻需給定孔中心位置,隨後可采用簡單的循環指令如G82-G89實現多孔自動循環加工。在進行曲麵加工過程中,可利用宏程序(例如將#1,#2等作為變量)根據曲麵方程(含有#1,#2等變量的方程)直接編程,直觀、高效、實用。與此同時,FANUC係統具有便捷的坐標係變換功能,可簡單實現多坐標係混合編程。FANUC係統具有智能化人機交互界麵,從創建加工程序到實際加工的所有操作最終都能在同一畫麵上進行調試和仿真,輕鬆實現車床、加工中心以及銑床加工循環豐富的編程引導、可視化和檢查功能。

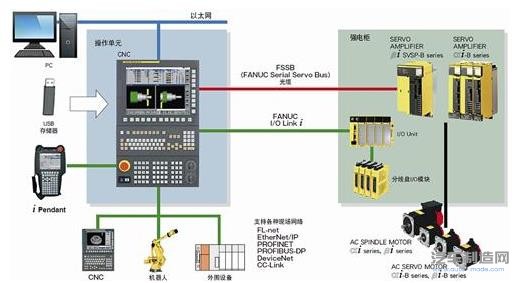

在智能化方麵,FANUC係統可以利用豐富的網絡功能,構建適合CNC機床的係統,還可以將CNC與電腦連接起來,進行複雜零件的3D設計及NC代碼轉化(利用CAM軟件)隨後進行NC程序傳輸和監視CNC狀態,實現複雜幾何形貌零件的智能化製造。還可以通過以太網將工廠內的機床連接起來,對機床的運轉狀態進行集中統一管理、控製和監視,實現CNC與電腦的高度融合。圖1展示了FANUC係統FS0i-F(C)在智能化生產或智能化工廠建立方麵的應用。目前FANUC係統引入了實時優化控製實現對智能機床的控製,根據負載、溫度、位置等機械狀況的變化,進行實時優化控製。通過使用這些功能群來實現高速、高精度和高質量加工。尤其在汽車部件和金屬模具等複雜形狀的加工時,通過預讀的程序指令判斷指令形狀,適當控製速度和加速度,在公差範圍內獲得平滑加工路徑,使得機械性衝擊減弱,發揮數控機床的最優性能和智能化製造。

針對於汽車行業薄壁殼體零件的製造,如發動機殼體、變速箱殼體等銑削過程應該裝載一些特殊的後處理程序,比如切削過程中由於低剛度殼體造成的切削振顫導致加工精度的降低(如圖2),裝載自適應轉速控製和機床各軸力矩、扭矩監測模塊,通過自動調節主軸轉速以達到各軸力矩維持切削穩定狀態,提高加工質量和加工效率。

目前日本大隈(OKUMA)公司已將該功能裝在自研發的數控係統中,降低對操作者需具備大量加工經驗的要求。同時裝載各軸電機力矩及扭矩監測數控模塊也有助於判別切削過程中刀具或刀柄與工件或夾具的瞬間碰撞,從而急停機床運動,保護主軸不受損傷。另外,希望FANUC係統裝載在線檢測模塊如雷尼紹(Renishaw)探頭,尤其針對汽車多孔零件的孔徑檢測和位置檢測,將一些簡單的三坐標檢測功能集成於數字控製係統,實現加工、檢測和修複一體式的高精度、高效率加工模式。

未來數控係統發展趨勢展望

麵對多自由度複雜零部件高質量、高效率的一體化智能生產製造需求,未來的數控係統向著多自由度複合加工化的方向發展,實現一次裝卡完成多加工麵的車、銑、鑽等多工藝複合加工。另外,數控係統需要擁有更先進的軌跡規劃策略和電機控製策略以實現高速、高精度加工。隨著智能化製造的發展趨勢,數控係統需擁有高度智能化的人機界麵,並實現加工工藝規劃功能和加工過程的診斷和自適應控製策略,未來的數控係統將會實現機床自身製造全程全方位的自我監測和管理。數控係統可根據零部件的3D模型自動規劃裝卡位置、加工軌跡和加工刀具,更有可能采用以太網和互聯網技術實現工廠各機床的相互通信和協作,規劃時間最短化工藝步驟,借助於與機械手的通信實現自動上下料和裝卡、搬運等,實現關鍵複雜零部件的自動智能化快速成型製造。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們