一個(ge) 月前的2022年8月9號,美國總統拜登正式簽署了《芯片與(yu) 科學法案》。在對美國半導體(ti) 產(chan) 業(ye) 進行542億(yi) 美元的扶持之下,法案也明確表示:“受到補貼的企業(ye) 十年內(nei) 不能在中國及相關(guan) 國家就半導體(ti) 產(chan) 業(ye) 進行重大擴張”。同時美國還與(yu) 韓國等其他半導體(ti) 產(chan) 業(ye) 強國結成芯片聯盟,動作頻繁。

未來我國發展國產(chan) 芯片替代進口芯片已成定局,相關(guan) 產(chan) 業(ye) 應用亟待發展。水滴激光作為(wei) 國內(nei) 激光清洗領域的領軍(jun) 者和先行者,也在持續的投入研發成本,探索著激光清洗在芯片製造業(ye) 中應用的可能,希望為(wei) 加快我國半導體(ti) 行業(ye) 的發展盡綿薄之力。

晶圓清洗工藝

在芯片製造業(ye) 中,半導體(ti) 清洗貫穿產(chan) 業(ye) 始終,步驟占總生產(chan) 流程30%以上,是影響晶圓片質量和芯片性能的關(guan) 鍵工藝,擁有400億(yi) 以上的市場空間。雖然在重要性和設備市場規模上不如光刻機等核心設備,但作為(wei) 不可替代的一環,對芯片生產(chan) 的良品率和廠商經濟效益都有著至關(guan) 重要的影響。

目前隨著芯片製造工藝先進程度的持續提升,對晶圓表麵汙染物的控製要求不斷提高,每一步光刻、刻蝕、沉積等重複性工序後,都需要一步清洗工序,可以確定的是,清洗工序是所有工藝中出現次數最多的,且未來還將進一步增加。

晶圓清洗工序簡圖

在2018年工藝節點達到10nm時,矽片對清洗參數的要求就達到了一定高度:表麵顆粒及COP密度小於(yu) 0.1個(ge) /c㎡,表麵臨(lin) 界金屬元素密度小於(yu) 2.5*10⁹at/c㎡。目前國內(nei) 企業(ye) 少數能做到14nm的工藝節點,而像台積電、三星等已經可量產(chan) 3nm,在向2nm發起衝(chong) 擊,對清洗的要求隻會(hui) 更高。

目前晶圓片的清洗方式有浸泡、旋轉噴淋、機械刷洗、超聲、兆聲、等離子、氣相、束流等,主要采用濕法清洗和幹式清洗相結合的方式,濕法清洗是主流,但會(hui) 對材料有輕微損害,例如產(chan) 生圖形損傷(shang) 、COP(100nm左右的空洞)等,幹法清洗作為(wei) 更加清潔的清洗技術在產(chan) 線中部分應用,前景更加被看好。

激光清洗作為(wei) 幹法清洗的一種,對於(yu) 晶圓片生產(chan) 工序中表麵的汙染——如粉塵顆粒、金屬、有機物、氧化物等都有良好的清洗效果,且精度效果更加可控,但目前國內(nei) 尚無較為(wei) 成熟的應用實例,水滴激光拋磚引玉,分享我們(men) 對晶圓片表麵粗加工的試驗工藝報告,希望未來激光清洗能進一步參與(yu) 到芯片製造環節中。

水滴激光晶圓清洗報告

清洗對象:晶圓試片

激光清洗係統:水滴激光清洗係統

客戶要求:清除晶圓表麵覆蓋物,露出晶圓基材

試驗過程:

1)樣品表麵狀態分析

晶圓原始表麵有兩(liang) 層覆蓋物,頂層為(wei) 透明的玻璃,玻璃下麵為(wei) 黃綠色漆層。如圖1所示。樣品邊緣有一些分布不均勻的白色物質。

圖1 樣品原始表麵狀態

2)工藝窗口研究

表1為(wei) 試驗過程采用的激光清洗工藝參數,圖2、圖3分別為(wei) 對應的不同參數下激光清洗表麵宏觀形貌及微觀形貌。

通過優(you) 化激光清洗工藝參數,晶圓表麵的覆蓋物需要分層清洗三遍,第一遍采用TS1參數去除晶圓表麵的玻璃層,第二遍和第三遍采用TS2參數去除晶圓表麵的漆層。清洗效果如圖2所示。

實驗過程采用較高功率參數,嚐試通過清洗兩(liang) 遍工藝去除晶圓表麵覆蓋層,發現存在無法清洗幹淨或損傷(shang) 晶圓基材的現象,目前的實驗通過三遍清洗效果最佳。

表1 激光清洗工藝參數

圖2 不同工藝參數激光清洗後晶圓表麵宏觀形貌

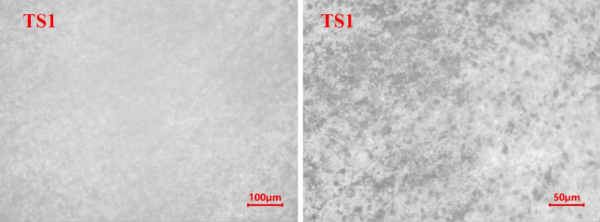

圖3為(wei) 不同工藝參數激光清洗得到的晶圓表麵顯微形貌,TS1參數激光清洗後,樣品表麵的玻璃層完全去除,露出底部漆層。TS2參數清洗一遍,得到的晶圓表麵有漆層殘留,TS2參數清洗兩(liang) 遍,晶圓表麵的漆層可以完全清除幹淨,露出晶圓基材。激光清洗後需要後續進一步測試,以判斷該晶圓表麵狀態是否滿足生產(chan) 要求。

圖3 不同工藝參數激光清洗後晶圓表麵顯微形貌

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們