發動機展台上的高壓渦輪盤

前不久,中航發動機展台上有這麽(me) 一件展品,這個(ge) 展品是一個(ge) 高壓渦輪盤,高壓渦輪盤的最外圈是一排渦輪葉片,在渦輪葉片上我們(men) 能看到很多排細小的氣孔。渦輪葉片的工作環境很惡劣,要承受很大的離心力,為(wei) 什麽(me) 還要在渦輪葉片上打孔呢?

這個(ge) 還要從(cong) 渦輪葉片的工作環境說起。以美國F22戰鬥機配套的F119發動機為(wei) 例,其渦輪前進氣溫度為(wei) 1973K,換算為(wei) 攝氏度就是1700℃。而F119發動機渦輪葉片用的是第二代單晶高溫合金CMSX-4,其工作溫度1040℃,熔點是1343℃。換句話說,發動機燃燒室產(chan) 生的燃氣溫度比單晶高溫合金的熔點還要高出近四百度,那麽(me) 燃氣吹在渦輪葉片上,它不會(hui) 被融化嗎?渦輪葉片當然不能被融化,那麽(me) 就需要采用冷卻措施來降溫,以保證渦輪葉片能夠正常工作。常用的冷卻措施包括在渦輪葉片上噴塗熱障塗層,或者采用氣膜冷卻技術。熱障塗層通常能夠提供兩(liang) 三百度的冷卻溫度,剩下的近四百度冷卻溫度就要靠氣膜冷卻技術了。

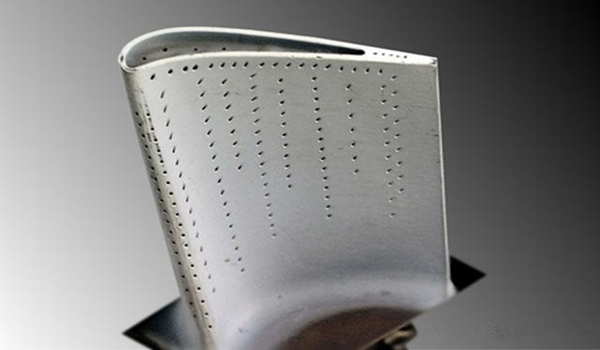

采用氣膜冷卻技術的渦輪葉片

我們(men) 先來說說氣膜冷卻,所謂氣膜冷卻就是在葉片表麵打很多氣孔,在葉片內(nei) 部注入高壓冷卻空氣,經氣孔排出,在葉片表麵形成一層溫度較低的空氣膜將高溫的燃氣和渦輪葉片隔開。從(cong) 上個(ge) 世紀八十年代開始,發達國家就掌握了氣膜冷卻技術,並且憑借這一先進技術確立起了航空發動機領域的領先地位。而我國航空發動機技術長期以來的技術落後跟沒有掌握先進的氣膜冷卻技術也有很大關(guan) 係。

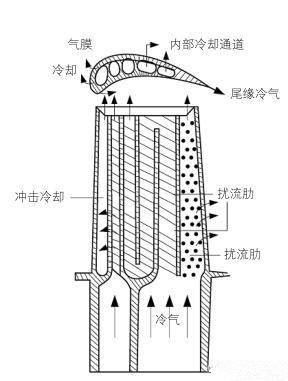

氣膜冷卻的渦輪葉片的內(nei) 部結構

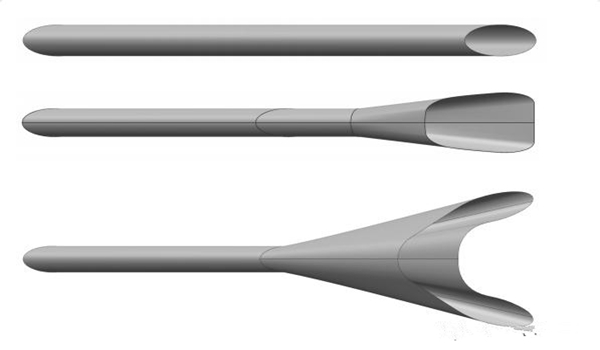

氣膜冷卻一般通過在渦輪葉片上打大量不同直徑的氣膜孔來實現,孔徑約為(wei) 100~700微米,且空間分布複雜,多為(wei) 斜孔,角度為(wei) 15°到90°不等。早期氣膜孔為(wei) 簡單的圓形孔,為(wei) 了提高冷卻效率,後發展為(wei) 扇形或矩形等異形孔,現在已經發展到複雜的異形孔如貓耳形孔。

這三種氣膜孔從(cong) 上到下分別是圓形孔、扇形孔和貓耳形孔

因為(wei) 氣膜孔直徑很小而且形狀複雜,無法靠鑄造直接成型,因此都是在鑄造完畢後另行加工的,這就給加工帶來極大的難度。目前主流的方法是電火花機床加工,但工具電極製造極為(wei) 困難,很難加工小於(yu) 200微米的孔,但是複雜異形孔往往需要50微米的加工精度而且要有三維精密加工能力,這對電火花加工來說很難實現。而且,渦輪葉片表麵通常要覆蓋一層熱障塗層、一般是陶瓷材料,因為(wei) 不導電,采用傳(chuan) 統電火花機床無法加工。隻能先打孔再噴塗熱障塗層,然後再擴孔的方法。但是需要頻繁的檢測及二次擴孔。二次擴孔又麵臨(lin) 精確對準難題,而且會(hui) 對孔周邊的塗層產(chan) 生損傷(shang) ,因此氣膜孔加工的質量難以保證。隨著未來發動機渦輪葉片材料逐漸走向非金屬化,電火花加工更不靠譜。

隨後又發展了超聲-電火花加工,先用超聲穿透陶瓷塗層,再用電火花加工金屬部分。或者先用強激光打穿陶瓷塗層,再用弱激光加工金屬部分。這基本上都是複合加工,沿用的都是先塗層再打孔的思路,但是這樣工藝複雜,很不理想。對單晶葉片來說還有個(ge) 難題要克服,那就是熱損傷(shang) ,因此技術難度更大。

上個(ge) 世紀六十年代又發展了電化學射流也就是電液束流加工技術來加工葉片,這一技術可以獲得無再鑄層、微裂紋、熱影響區表麵,但加工效率很低。而且存在雜散腐蝕現象,導致開孔的輪廓形狀難以控製,因此也不是一種理想的氣膜孔加工手段。

要實現先進氣膜孔冷卻技術,需要拋棄先開孔後塗層的加工工藝。要在一次裝卡過程完成全部加工,也就是要實現單步單機打孔。這樣就隻能考慮用激光來加工,早期激光加工多采用毫秒級激光,但是這樣的長脈衝(chong) 激光熱影響區嚴(yan) 重,不適合單晶葉片。後來飛秒激光的出現才解決(jue) 了問題。飛秒激光是一種以脈衝(chong) 形式運轉的激光,持續時間非常短,屬於(yu) 飛秒量級,1飛秒就是1/1000萬(wan) 億(yi) 秒。它的瞬時功率非常高,可達到百萬(wan) 億(yi) 瓦。能量來不及釋放該脈衝(chong) 已經結束,避免了能量的轉移、轉化熱量的存在和熱擴散,實現了真正意義(yi) 上的激光“冷”加工。這樣加工時切麵整齊、無熱擴散、無微裂紋及冶金缺陷,加工過程中不會(hui) 對所涉及的空間範圍的周圍材料造成影響,從(cong) 而做到了加工的超精細。

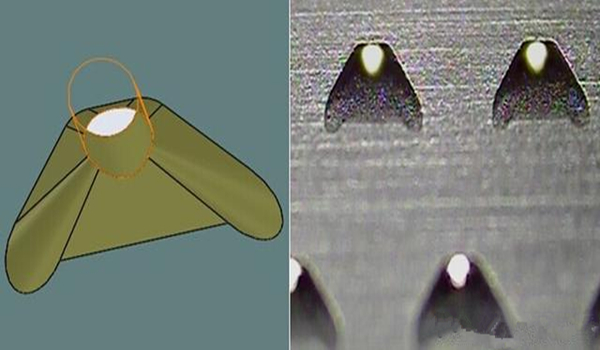

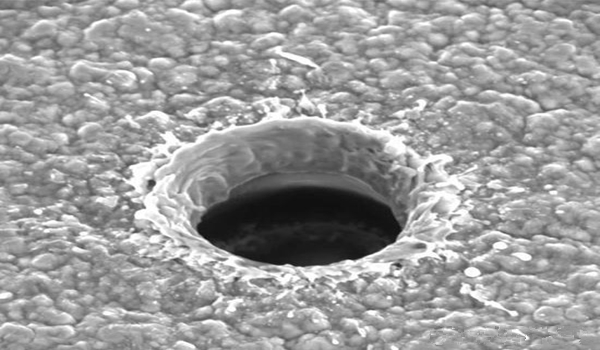

右邊這個(ge) 是貓耳形氣膜孔的實際外形照片

2017年,中國科學院西安光學精密機械研究所,開發出國內(nei) 最高單脈衝(chong) 能量的26瓦工業(ye) 級飛秒光纖激光器,研製出係列化超快激光極端製造裝備。在國際上率先突破了小空腔0.5毫米葉片對壁無損傷(shang) 微孔加工的世界技術難題,在國內(nei) 率先攻克了高精度、三維可編程、異型微結構掃描成形技術,實現了超高精度50±2微米及異型氣膜孔的高品質加工,為(wei) 實現先進氣膜冷卻技術提供了重要的技術支撐,達到了國際領先水平。完成了國產(chan) 發動機多型號、多批次高壓渦輪單晶葉片的氣膜孔加工及驗證。

超高精度的氣膜孔

而且,這一技術也為(wei) 我國發展渦輪葉片發散冷卻技術打下了良好基礎。發散冷卻又稱發汗冷卻,可以實現比氣膜冷卻更高的冷卻溫度。但實現技術難度也更大,因為(wei) 發散冷卻需要在葉片表麵開更多更小的氣孔,完全覆蓋葉片表麵。而飛秒激光打孔就有這樣的潛力。雖然無法確定展台上的渦輪葉片是否使用了飛秒激光打孔技術,但我們(men) 確確實實掌握了這一先進技術。關(guan) 於(yu) 氣膜冷卻技術我們(men) 先說到這裏,下次來我們(men) 來談談我國在熱障塗層技術上的創新。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們