本文作者杜學芸,田洪芳,董仕營,澹台凡亮,侯慶玲,來自山東(dong) 能源重裝集團大族再製造有限公司,僅(jin) 供交流學習(xi) 之用!

引言

在極為(wei) 苛刻的工作環境影響下,礦山重型裝備普遍存在腐蝕、磨損等失效現象,如液壓支 架立柱缸體(ti) 等內(nei) 孔部件,其內(nei) 壁腐蝕、磨損等損 傷(shang) 會(hui) 造成重大的安全隱患和財產(chan) 損失,尤其是在礦井內(nei) 部,礦渣、粉塵等雜質隨著液壓支架的起降混入缸體(ti) 和立柱之間,成為(wei) 加快構件磨損的磨粒。目前,激光熔覆不鏽鋼立柱獲得了很好的推廣應用,但是對內(nei) 孔類零件內(nei) 壁的表麵製造工藝,還局限於(yu) 縮徑法、焊補法、噴塗金屬材料和鑲內(nei) 襯套法,然而上述工序繁雜、費用大,並且存在製造後塗層與(yu) 基體(ti) 之間結合力不足、塗層無法達到相應的厚度要求、內(nei) 孔類零件經製造後無法達到工程領域的應用要求等缺點。

近年來,國內(nei) 激光技術發展迅猛,以液壓支架立柱的激光熔覆經驗為(wei) 技術借鑒,利用激光熔覆技術在構件的外表麵形成熔覆層,既可以提高構件的耐磨損、耐腐蝕性能,又可以對存在磨損、腐蝕的構件進行製造與(yu) 再製造。但是,缸體(ti) 的內(nei) 部狹窄,現有的激光器和熔覆工藝不能實現對缸體(ti) 內(nei) 壁熔覆,阻礙了激光技術在內(nei) 壁熔覆方麵 的工業(ye) 化應用。如何對缸體(ti) 內(nei) 壁進行激光熔覆, 是一項值得研究的技術問題。

針對現有技術的種種不足,提出了一種有效地提高缸體(ti) 內(nei) 壁的耐磨損性能,延長立柱的使用壽命,提高對缸體(ti) 內(nei) 壁進行激光熔覆的可操作性,適應企業(ye) 高科技、自動化發展需要的缸體(ti) 內(nei) 壁的熔覆方法,包括開發設計內(nei) 壁熔覆裝備係統和技術工藝驗證,以期對激光熔覆內(nei) 壁技術應用提供一些實際參考。

1 實驗材料及方法

所用合金粉末為(wei) 自主研發的鐵基合金粉末SN-135,粉末粒度為(wei) -100~+270 目,成分配比如表1所示。所用基材為(wei) 液壓支架用油缸,規格為(wei) Φ500×30×1500mm,母材為(wei) 27SiMn,成分如表 2 所示。

選用光纖激光加工係統,激光功率為(wei) 4000-4200W,激光光斑為(wei) 矩形,其尺寸為(wei) 10mm×2mm,焦距為(wei) 150mm,激光掃描線速度為(wei) 500-750mm/min,步距為(wei) 5mm/s,送粉速度為(wei) 20-30g/min,所用激光飛濺防護氣體(ti) 為(wei) 氬氣,載流氣體(ti) 量為(wei) 8-15L/min,單邊熔覆厚度為(wei) 1-2mm。

熔覆試樣經機械加工後電火花線切割取環形試樣進行中性鹽霧實驗(試驗溫度35±2℃,鹽霧沉降率 1.2ml/80cm²•h,5%NaCl 溶液)。沿垂 直於(yu) 掃描方向線切取 10 mm×10 mm×10 mm 試 塊,經砂紙打磨並拋光後,使用 HVS-1000A 數顯顯微硬度計進行硬度梯度檢測;經4%硝酸酒精溶液腐蝕,使用蔡司AxioLab.A1 金相顯微鏡觀察 熔覆層組織結構。以 50 mm×50 mm 的平麵規格 從(cong) 缸體(ti) 上切取熔覆區域和未熔覆區域的弧形試樣,做表麵壓平處理,製取圓形端麵摩擦磨損試樣, 規格為(wei) Φ43×8mm。

2 內(nei) 孔熔覆裝備設計

內(nei) 孔表麵激光熔覆加工頭主體(ti) 結構集成了激光光路係統、水冷係統、送粉係統、氣路係統等,由於(yu) 使用空間限製,激光內(nei) 孔熔覆加工頭的設計相比於(yu) 普通表麵熔覆有其特殊性及難點。針對實際應用需要設計了內(nei) 孔熔覆頭、導光筒、氣體(ti) 保護裝置、送粉嘴固定調節裝置,並重點設計製造 了短焦距積分鏡。

(1) 內(nei) 孔熔覆頭:分別設計了適用於(yu) 大孔徑 和小孔徑內(nei) 孔熔覆用熔覆頭,熔覆頭適用波長≤1064nm,具備光纖接口QBH接口,可熔覆內(nei) 孔深度最大至1500mm,送粉形式為(wei) 單路旁軸送粉。小孔徑內(nei) 孔熔覆頭的可承受功率≤3.0kW,可 實現熔覆的內(nei) 孔內(nei) 徑範圍為(wei) 100-300mm;大孔徑 內(nei) 孔熔覆頭的承受功率 ≤5kW,適用內(nei) 孔內(nei) 徑> 300mm。

(2) 積分鏡:設計了焦距 150mm,光斑尺寸 15×2.5mm 的積分鏡。

(3) 導光筒:本設計將導光筒模塊化,可適當增加或刪減中間筒的節數,能夠滿足不同長度內(nei) 孔零部件進行熔覆時的技術需求。

通過對設計的單元模塊進集成和調試,如圖1所示為(wei) 完整的內(nei) 孔熔覆加工頭係統,該係統具 備以下幾個(ge) 特點:1)導光筒長度可調。本設計將導光筒模塊化,可適當增加或刪減中間筒的節數,能夠滿足不同長度內(nei) 孔零部件進行熔覆時的技術需求;2)特置送粉嘴滑道裝置。在送粉嘴安裝處設計了滑道,能夠實現送粉嘴的全方位調整,方便、 快捷,便於(yu) 操作;3)熔覆頭部位設置保護氣功能。由於(yu) 內(nei) 孔熔覆表麵所處空間的限製,即使肉眼可見的缺陷也不容易檢測,更不容易修補,所以從(cong) 工藝源頭上控製缺陷產(chan) 生是關(guan) 鍵。第一,需在熔覆頭部位設計了保護氣裝置,可以有效保護積分鏡,避免熔覆過程中飛起的煙塵與(yu) 粉末對積分鏡汙染;4)導光筒經黑色陽極氧化處理;導光 筒采用黑色陽極氧化處理,能夠有效防止反光導 致的導光筒過熱現象。

(4) 散熱裝置:由於(yu) 內(nei) 孔熔覆的空間狹窄, 熱量不容易散發,而熱量過量堆積將會(hui) 導致熔覆層組織變化,甚至引起變形,在待加工管道的外表麵設置冷氣源,冷氣源與(yu) 激光頭同步進給,對激光頭熔覆後的管道進行降溫,冷氣源的壓強為(wei) 6-10bar,輸出冷空氣溫度為(wei) -45℃至 -40℃,進氣 量為(wei) 0.7-1.2m3/min。

3 工藝驗證及結果討論

3.1 熔覆工藝開發

通過大量熔覆工藝試驗,調試和完善內(nei) 孔熔 覆係統及熔覆參數,圖 2(a) 為(wei) 研製的內(nei) 孔激光熔覆加工頭在 27SiMn 不鏽鋼缸體(ti) 內(nei) 壁表麵進行熔覆。圖 2(b) 為(wei) 本試驗件的熔覆成型效果,可見內(nei) 壁表麵的熔覆層均勻、平整,未見砂眼、裂紋缺陷, 成型良好。另外,散熱係統降低了熔覆熱量對加工管道的影響,有效降低了管件變形量,有利於(yu) 降低管件內(nei) 壁熔覆表麵的機械加工去除量,進而顯著減少後續機加工工序,降低能耗。

要嚴(yan) 格篩選合金粉末。據悉,合金粉末製備的關(guan) 鍵在於(yu) 顆粒度的均勻性,如若顆粒度不均勻,大、小顆粒度之間即存在相互脫碳、應力分布不均等情況,極易導致熔覆開裂等缺陷的形成,且嚴(yan) 重 影響送粉、熔凝過程。如圖 3 為(wei) 本實驗選用的合 金粉末粒度情況,可見粉末顆粒呈圓形分布,球型顆粒度較為(wei) 均勻光滑,球形度較高,粒度直徑約為(wei) 63.6μm ~139.6μm。粒度均勻且球形度高的 合金粉末具備高流動性,可以有效保障熔覆送粉 的流暢均勻,有助於(yu) 降低熔覆缺陷的產(chan) 生機率。

第二,需要控製熱量積累。激光熔覆是一個(ge) 驟熱驟冷的過程,熔池存留時間短,生成的一些低熔點化合物如硼矽酸鹽等來不及上浮至熔覆層表麵,留置在熔覆層內(nei) 即成為(wei) 潛在缺陷源,故而,需要借助散熱係統合理調控狹窄空間內(nei) 的熱量輸入和發散,保障正常熔覆所需要的環境條件。

3.2 熔覆層顯微結構

圖 4 為(wei) 熔覆層的組織結構,由圖 4(a)、(b) 可見,熔覆層無裂紋、氣孔等缺陷,組織呈細小致密的枝晶狀。且結合界麵清晰平滑,可見白亮窄帶,說明熔覆層與(yu) 基體(ti) 之間為(wei) 冶金結合。在大激光功率下,基體(ti) 和熔覆材料吸收的有效能量密度大,熔池停留時間短,驟熱驟冷,故激光熔覆層的組織較為(wei) 細小、均勻,主要組織均為(wei) 馬氏體(ti) 和少量殘餘(yu) 奧氏體(ti) 。如圖 (c) 所示,結合界麵附近的基體(ti) 組織的細晶區,該區域冷卻後形成較為(wei) 粗大的回火馬氏體(ti) 。

3.3 熔覆層硬度檢測

對內(nei) 孔熔覆試樣進行機械加工,保留有效熔覆層厚度為(wei) 0.5mm,取樣進行剖麵硬度檢測,間隔 0.25mm 折線取檢測點,硬度梯度曲線如圖 5 所示。由圖可以看出:在熔覆層厚度範圍內(nei) ,平均硬度值為(wei) 300-320HV1,結合界麵周圍未現明顯起伏,基體(ti) 平均硬度為(wei) 230-300HV1,熔覆層和基體(ti) 的硬度均較為(wei) 穩定,且熔覆層的硬度稍高於(yu) 基體(ti) 的硬度。這是因為(wei) Cr、Mo、Nb等元素為(wei) 強碳化物形成元素,在熱量輸入足夠大的情況下有更多的碳化物得以生成;結合界麵附近的顯微硬 度值略低於(yu) 熔覆層的硬度,這可能是因為(wei) 基體(ti) 對熔覆層具有一定的成分稀釋作用而且靠近基體(ti) 的熔覆層會(hui) 出現較為(wei) 粗大的外延生長樹枝晶所致,有效地提高缸體(ti) 內(nei) 壁的耐磨損性,同時,該硬度值有利於(yu) 後續對缸體(ti) 內(nei) 壁熔覆層進行車削、磨削等機械加工操作。

3.4 熔覆層耐磨性能

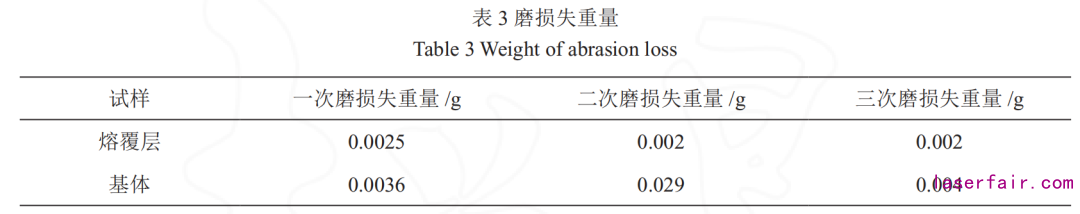

分別取基體(ti) 和熔覆層試樣,經清洗、幹燥後分別稱取重量作為(wei) 原始重量,使用 MMU-10G微機控製機高溫摩擦磨損試驗機檢測耐磨性。與(yu) 45鋼進行對磨操作,對磨時間控製為(wei) 1.5h,再次清洗、幹燥後使用萬(wan) 分之一電子天平稱取重量,作為(wei) 磨損後重量,計算磨損失重量,重複進行三次,得出的實驗數據如表3。在三次對磨過程中,熔覆層試樣的磨損失重量均明顯低於(yu) 基體(ti) 試樣的磨損失重量,說明采用本技術方法進行熔覆的缸體(ti) 內(nei) 壁,其耐磨性能優(you) 於(yu) 立柱基體(ti) 的耐磨性能,約為(wei) 基體(ti) 的 1.5 倍。

4 結論

大功率光纖內(nei) 孔熔覆裝備及技術工藝可有效地提高缸體(ti) 內(nei) 壁的耐磨損性能,延長立柱的使用壽命。開發的內(nei) 孔熔覆頭提高了對缸體(ti) 內(nei) 壁進行激光熔覆的可操作性,且合金粉末與(yu) 缸體(ti) 內(nei) 壁形成了有效的冶金結合,熔覆層硬度適中,賦予熔覆層良好的延展性及韌性,便於(yu) 狹窄缸體(ti) 內(nei) 壁熔覆表麵的機械加工,符合油缸的工業(ye) 化使用要求。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們