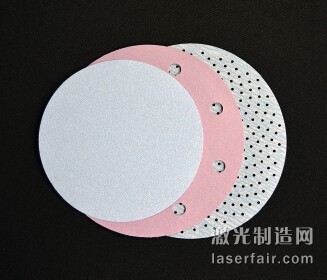

在工業CO2激光器的早期,大家的注意力主要集中在擴大激光切割砂碟(砂紙)的市場空間(圖1)。理由很明顯,因為激光解決方案降低了對機械工具的需求。然而,從經濟的角度來看並不樂觀,因為與現有的模切解決方案相比,激光技術的投資成本太高,並且生產速度還是太慢。

圖1:激光切割的多孔砂碟連接到一個背襯墊上,用於氣動打磨機。 (圖片來自Norton|Saint-Gobain)

此外,模切工藝已經非常成熟,而現在並沒有令人信服的理由說服人們用激光解決方案來取代它們,因為尚未出現任何模切不能解決而激光工藝能解決的挑戰。不過近幾年情況發生了變化。本文回顧了為滿足新需求,砂碟生產商是如何把目光從模切轉向激光解決方案的過程。

砂碟的生產

這種研磨材料是從一種48英寸寬或更寬的母卷上切割下來的,磨料在卷用基材的一側,基材的另一側設法和背襯墊連接在一起。連接方法通常是用壓敏膠粘劑,或者更常見的是用一種覆有環狀結構的聚合物材料通過物理方法連接到背襯墊的鉤狀表麵上(類似Velcro尼龍搭扣)。雖然模切和激光切割的材料處理係統不同,但它們都需要鋪展來料以及通過切割邊緣來處理材料,如果有需要的話還要在砂碟表麵製造除塵孔,將砂碟從卷上切下來,移除未使用的模切廢料,並將砂碟堆疊到可計數的容器上以插入盒中供最終用戶購買。

砂碟生產一直由平台模切占主要地位。盡管激光技術具有不少優勢,但模切仍然是(在許多情況下)最具經濟效益的生產方式,特別是用於生產隻需邊緣切割和具有較大除塵孔的砂碟。

平台模切係統使用連接著液壓缸的上壓板。鋼刀模固定在壓板上,一旦液壓缸啟動,鋼刀模就會穿透研磨材料從而生產出砂碟。這些係統的生產速度最高至60次/分鍾。此外,如果鋼刀模切板帶有3個直徑6英寸的圓片,生產速度可能提高至180片/分鍾。鋼刀模的使用壽命長,並且成本低,模具的成本一般隻有數百美金,並且在切割研磨材料的同時能自行磨尖。在此背景下,不難理解為什麽大多數砂碟加工應用偏愛模切解決方案。

激光加工的優勢

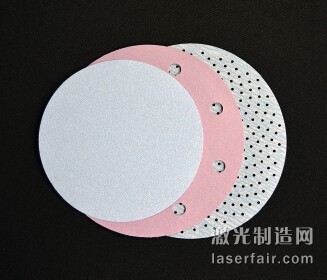

那麽,是什麽推動它向激光加工的轉變?原因包括對工作環境改善的需求,此外還要為一些關鍵的表麵精加工應用來加強磨屑清理效果。尤其是針對汽車車身修理市場。隨著汽車麵漆配方的進步,在砂碟中使用除塵孔成為磨料製造商的首選。第一代砂碟上的除塵孔的直徑相當大,其大小和數量與背襯墊保持一致,通常是10mm直徑和6-8個孔(圖2)。在打孔過程中,10mm直徑的圓片廢料被衝壓出來,然後被捕獲並去除。雖然這一策略行之有效,但是它並不能確保100%的有效去除率,廢料仍有可能殘留在砂碟上,這就需要進行手動檢查和去除。在使用中,10mm直徑的孔可以用來除塵,然而這不算很理想,因為它隻能去除孔附近的粉塵,而不能覆蓋整個砂碟的表麵。此外,關鍵在於,砂碟和背襯墊上的除塵孔要保持對齊,任何會導致沒有對齊的操作將降低除塵的效率。

圖2:三個砂碟展示了其演化過程:從沒有孔到10mm直徑的孔,再到更高密度的1.5mm的孔。(圖片來自:Norton|Saint-Gobain)

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們