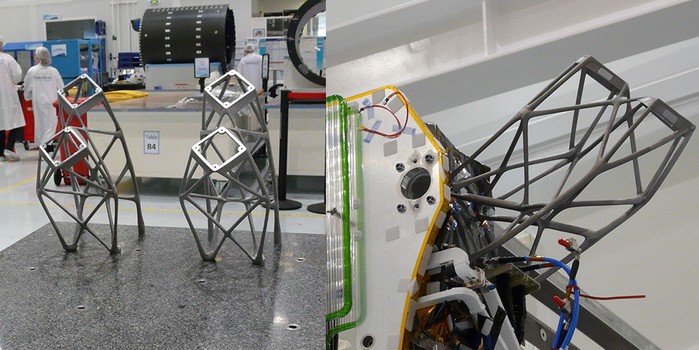

據介紹,Koreasat-5A 和Koreasat-7 的天線支架將成為迄今為止,歐洲采用基於粉末床的金屬激光熔融技術製造並送入太空軌道的最大體積零件。其尺寸為447 x 204.5 x 391mm3 ,重量卻隻有1.13kg,可以稱得上是真正的輕量化部件。但對於Thales Alenia Space來說,真正的挑戰還是來自於部件的尺寸。該部件屬於超大型的工程部件,由法國Poly-Shape SAS采用增材製造而成,將安裝在Koreasat-5A和Koreasat-7中,作為天線的基座支架,用於與地麵基地進行通信。Poly-Shape SAS公司作為3D打印的專家,在航空和航天工業的原型製作、3D金屬打印和組裝方麵都是享有盛譽的合作夥伴。

輕量化結構和成本縮減是主要優勢

鋁 (Al) 在重量和導熱性上具有優勢,是衛星上最常用的金屬材料,因為衛星需要送入太空軌道的重量越輕越好。據Thales Alenia Space 增材製造負責人Florence Montredon介紹:“根據以往經驗,把 1kg 重量送入太空軌道的實際成本大約是20,000歐元,因此每一克都要精打細算。Koreasat-5A和 Koreasat-7這兩顆新衛星的起飛重量都在3,500kg左右。”而增材製造技術在輕量化結構方麵具有巨大的潛力。

太空應用要求所使用的材料具有很高的強度、剛度和耐腐蝕性,因此Thales Alenia Space為該增材製造部件選用了AISi7Mg合金。且在部件的驗證過程中,該增材製造成品部件表現出了<1 % 的低孔隙率,並最終成功通過了Thales Alenia Space公司的動態測試。Florence Montredon表示:“增材製造的效果很顯著:與傳統結構相比,仿生的增材製造結構重量減輕了22%。更重要的是,生產效率極大提高的同時,成本還下降了30%。”

30%的成本削減和多個因素有關。首先,消除了組裝成本:隻需生產1個增材仿生部件,設計製造一次性完成,而此前需要生產9個零件並進行再組裝;其次,省去了使用鑄造工藝時必不可少的製模成本;以及,最令人關注的時間成本,增材製造技術可輕鬆,並保證如期完成和該項目一樣巨大產品的生產。行業裏把這稱為第一時間進入市場或搶占市場 (Time-to-Market),業界成為起航時間 (Time-to-Fly)。

太空軌道中歐洲最大的增材製造部件:衛星的鋁製天線支架(尺寸:x:447mm; y:204.5 mm; z:391 mm – 除去構造板高度),由 Concept Laser 的 X line 1000R製造。

Concept Laser 的超大型機器和設備

Poly-Shape 擁有28台具備不同構造空間大小的3D 金屬打印設備。目前,Poly-Shape所有可使用鋁合金粉材進行3D打印的設備中,構造空間尺寸最大的是Concept Laser的X line 1000R。該設備可提供630 x 400 x 500mm3的構造空間,並在惰性氣體(ti) 保護下,進行安全生產(chan) 和粉末篩分管理,這些都是依據ATEX安全標準設計。此外,X line 1000R還擁有一個(ge) 可交替使用兩(liang) 種構造模塊的旋轉機構,因此能夠保證連續生產(chan) 、無停工時間。這種獨一無二的設備設計不僅(jin) 提供了極高的時間可用性,也讓機器的加裝和拆卸操作變得簡單和安全。

其升級型號X line 2000R甚至擁有更大的構造空間 (800 x 400 x 500mm3),目前這在全球基於(yu) 粉末床的激光熔融方麵都是無與(yu) 倫(lun) 比的。相比X line 1000R,其有效構造體(ti) 積再次增大了約27 %,從(cong) 126 l 增加至160 l。此外,該升級型號使用了兩(liang) 部功率各為(wei) 1,000W的激光器。Concept Laser的 LaserCUSING加工工藝對該項目具有重大意義(yi) :Concept Laser設備的特點在於(yu) 對需要連續處理的切片分割(也稱為(wei) “島”)進行隨機控製。這種專(zhuan) 利方法可以確保在製造超大型部件時顯著降低應力。

處理 447 x 204.5 x 391 mm3的龐大尺寸時,毫無疑問需要最大程度地控製翹曲現象發生。X line 1000R為(wei) 構造空間提供了均衡的溫度控製,避免在製造“超大型”部件時產(chan) 生翹曲。製造大型而又複雜的仿生幾何形狀當然是很耗費時間的,但Concept Laser的3D金屬打印設備在進行該項目龐大產(chan) 品生產(chan) 時隻用了幾天時間。

符合工藝要求的設計

過渡到增材製造意味著設計思維也需要轉變。為(wei) 了完全發揮出激光熔融的潛力,1:1 複製幾何形狀是毫無意義(yi) 的。為(wei) 了對3D部件進行修整使其具備符合性能要求的幾何形狀、仿生和輕量化結構,需要使用CAE-CAD輔助方法。Florence Montredon介紹說:“很明顯,我們(men) 已經證實增材製造將是更多項目的有力競爭(zheng) 者。將來,我們(men) 還希望直接在3D結構上或內(nei) 部置入熱控或無線電功能部件,即下一個(ge) 任務是進行功能集成。這也是根據增材製造的潛力得到的一個(ge) 合乎邏輯的結果。”

結論

Koreasat-5A和Koreasat-7項目展示了超大型高精增材製造部件在太空應用中的可行性。采用模擬仿生設計,增材製造完成的部件可將此前需要生產(chan) 的9個(ge) 零件削減為(wei) 1個(ge) 零件,一次性完成的工藝讓製造過程中不再有此前的組裝成本;同時還得到了明顯更好的輕量化結構潛力;使用增材製造解決(jue) 方案可以減去22 %的重量,最終重量僅(jin) 1.13kg。在這種每一克重量都至關(guan) 重要的應用中,這是一個(ge) 巨大的飛躍;3D幾何形狀可以根據在太空軌道中的使用條件進行優(you) 化修整。該項目令人印象深刻的結果展示了增材製造在航天工業(ye) 中的潛力,相信未來航空航天領域中肯定還將會(hui) 有更多此類項目的出現。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們